挥发性有机物( Volatile Organic Compounds,简称VOCs)通常是指在常压下沸点<260 ℃或标准状况下饱和蒸气压>0.13 k Pa 的有机化合物,这类物质种类繁多,多数具有毒性[3]。 当前 VOCs 的末端处理技术包含两,第一类是回收法,即采用物理方法将VOCs回收; 第二类是消除法, 即通过生化反应将VOCs 氧化分解为无毒或低毒物质的破坏性方法 。 具体方法上,前者包括冷凝法、吸附法、吸收法[5-6]。后者有燃烧法、生物法、膜技术、光催化降解和等离子技术[7-8]。 燃烧法是目前应用比较广泛的有机废气治理方法,主要包括直接燃烧法、热力燃烧和催化燃烧法。 直接燃烧是将VOCs当作燃料,通过热反应,将其转变为水和二氧化碳,去除效率可达95%以上。 催化燃烧法是在催化剂的作用下,使有机废气中的碳氢化合物在温度较低的条件下迅速氧化成水和二氧化碳。燃烧法主要适用于成分复杂、高浓度的VOCs气体,具有效率高、处理彻底等优点。当废气中有机物浓度较低时,采用燃烧法能耗较大。 为了提高热利用效率,降低设备的运行费用,近年来发展了蓄热式热氧化焚烧炉(RTO),并得到了广泛应用。 蓄热系统是使用具有高热容量的陶瓷蓄热体,采用直接换热的方法将燃烧尾气中的热量蓄积在蓄热体中,高温蓄热体直接加热待处理废气,换热效率可达到 90%以上,而传统的间接换热器的换热效率一般只有50%~70%。

1蓄热式热力焚烧炉(RTO)的工作原理

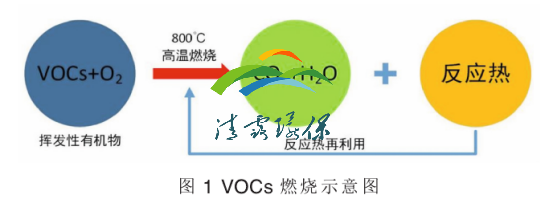

在众多 VOCs 治理方法中, 蓄热燃烧法被认为是净化效率最高、最节能的方法。 其关键设备就是蓄热式 热 力焚 化炉 (Regenerative Thermal Oxidizer,简 称 为“RTO”)。 RTO 设备技术在我国经过十几年的发展 ,已经从早期的 “2 室 RTO” 发展到第二代技术的“3 室RTO”,近年国内 RTO 生产厂又成功实现了技术突破 ,发展出具有 12 个室、第三代技术的“旋转式 RTO”。RTO 主要包括蓄热室 、氧化室 、风机等 ;有机废气首先经过蓄热室预热, 然后进入氧化室升温到 800 ℃左右,废气中的VOCs 氧化分解成CO2和 H2O(见图1)。

2.1 第一代 RTO

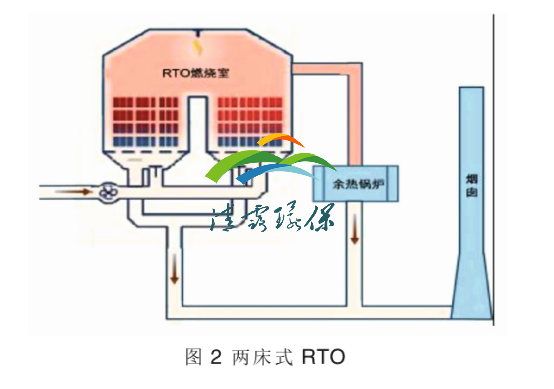

第一代 RTO 是两床式结构(见图 2),由两个陶瓷蓄热体填料床组成, 以最简单的一进一出过程完成“蓄热 ”和 “放热 ”过程的切换 。两床式 RTO 的一个蓄热室通过 VOCs 废气进行氧化焚烧, 另一个蓄热室通过分解后的高温净化空气,将燃烧热留在蓄热体内,净化空气降温后经烟囱排出。两个蓄热室的蓄热和放热功能交替通过4 个互锁高温切换阀实现。 两床式 RTO 能够有效净化 VOCs废气同时降低系统外部能耗,但是其结构简单,阀组切换废气流向时易将蓄热室底层未充分分解的 VOCs废气带出蓄热室,影响净化效率。

2.2 第二代 RTO

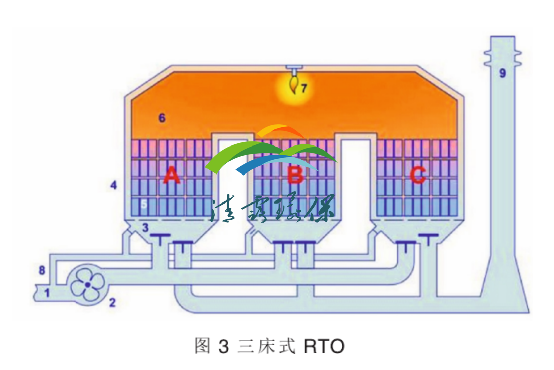

目前在 VOCs 处理业界, 国内外厂商通常采用的是三床式 RTO(见图 3)。

三床式 RTO 同样是采用阀门切换式,由 3 个或多个陶瓷填充床组成, 在第一代RTO的基础上增加了“吹扫”功能,在三床式 RTO 阀组切换时, 原来通过VOCs 废气的蓄热室由吹扫风机送入大量洁净空气, 将残余 VOCs 废气吹入氧化室进行氧化分解。

废气通过蓄热床A 被预热, 然后进入燃烧室燃烧,蓄热床C 中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理(吹扫功能),分解后的废气经过蓄热床 B 排出,同时蓄热床 B 被加热。废气通过蓄热床 B 被预热, 然后进入燃烧室燃烧,蓄热床 A 中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理,分解后废气经过蓄热床 C 排出,同时蓄热床 C 被加热。废气通过蓄热床 C 被预热, 然后进人燃烧室燃烧,蓄热床 B 中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理分解后废气经过蓄热床A 排出,同时蓄热床A 被加热。工程应用表明, 三床式 RTO 的 VOCs 的最高分解效率可达 99%,

最大综合热效率可达 95%,进出口温差在 40 ℃左右。 在阀切换时,废气管道内的压力波动在±250 Pa。三床式 RTO 的 VOCs 处理质量浓度不能超过5 g/m3,不然会超过北京和上海的地方排放标准。另外由于其比表面积较大所以自身运行散热量较大,降低了可供回用的余热量。 除此之外,由于每次阀组切换瞬间,废气管道内负压条件受冲击,对于精密涂布等行业会对产品工艺产生影响,系统压力波动较大,比如成品溶剂残留量的波动。 三床式RTO 具有六个高温切换阀和三个吹扫阀,阀组平均 20 s 切换一次,连续工作时往复运动、冲击较大,每年切换次数高达一百万次。当阀组中任意阀体损坏时,三床式RTO则无法正常工作。

2.3 第三代RTO

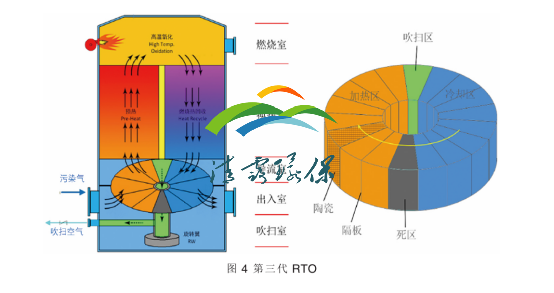

炉体分为了12 个扇区, 对 12 个扇区又进行了 4个功能区的划分(见图 4),4 个功能分区分别是:吹扫区、加热区、冷却区、死区。 炉体自上而下又分为了 5个室(见附图),分别为:燃烧室、换热室、导流室、出入室、 吹扫室。 废气首先进入加热区, 然后依次经过导流室,换热室、燃烧室、在燃烧室高温燃烧后,再经过冷却区,进入冷却区时分别又依次经过换热室、导流室、出入室然后进入烟冲,达标排出。 废气进入加热区时, 由于氧化分解后产生的热量存储在陶瓷砖内,此时废气自下向上经过加热区时温度会急剧上升,直到废气进入燃烧室燃烧后,达标的气体自上而下又经过冷却区,把温度又存储在了陶瓷蓄热砖里为下一次循环废气进入存储热能,达标的气体依次经过冷却区的换热室、导流室、出入室最后进入烟囱排入大气。

第三代 RTO 采用旋转式分流导向,在炉膛内设置多个等份的陶瓷填料床,通过旋转换向阀的转动把有机废气导向各个蓄热床进行预热和氧化分解。 旋转式RTO 主要由燃烧室 、陶瓷填料床和旋转阀等组成 。 炉体分成 12 个陶瓷填料床,其功能分为 5 个进气室(预热区)、5 个出气室 (冷却区)、1 个吹扫室和1 个隔离室。 废气分配阀由电机带动,作连续、匀速转动,在分配阀的作用下,废气缓慢地在 12 个室之间依次通过。废气经进气分配器进入预热区,使废气预热到一定温度后进入顶部的燃烧室,并完全氧化分解。 净化后的高温气体离开燃烧室,进入冷却区,将热量传给陶瓷蓄热体,而气体被冷却,并通过气体分配器排出。 冷却区的陶瓷蓄热体吸热,“储存”大量的热量用于下个循环加热废气。

如此不断地交替进行, 废气在燃烧室内氧化分解,当废气中 VOCs 浓度超过一定值,氧化分解释放热量足以维持燃烧室的反应温度时,则不需要用燃料进行加热,最大限度的保证能量循环利用。旋 转 式 RTO 的 VOCs 的 最 高 分 解 效 率 可 达99.5%。

(1)表面散热

在废气处理量均为 30 000 Nm3/h 风 量 规模 情况下, 两床式、 三床式和旋转式 RTO 表面积分别为95m2、145 m2和 86 m2。 旋转式RTO 表面积比两床式、三床式分别降低 9.5%和 41%。 这表明,旋转式 RTO 有着更小的比表面积,从炉体结构角度看热量损失较小。

(2)进出口温差

两床式、三床式RTO 一般情况下 2~3 min 进行一次“蓄热-放热”工况交换,每小时的平均“蓄热-放热”工况交换频率为 20~30 次, 也就是每次蓄热时间在120 s 以 上 。 旋 转 式RTO 一 般情 况 下旋 转阀 工 作为1.5 r/min,蓄热室 “蓄热-放热 ”工况交换频率为每小时90 次 ,也就是每次蓄热时间为40 s 左右 。 由于 “蓄热-放热”工况交换频率高,这样在相同的蓄热室气流长度情况下,旋转式RTO 的热量吸收更充分,放热也更充分。经实际测试,两床式、三床式和旋转式RTO 气体进出口温差分别为 45 ℃、40 ℃和 20 ℃。这表明,旋转式 RTO 有着更强的余热利用能力,可以充分将废气燃烧余热储存利用。

3.2 吹扫风量

两床式 RTO 无吹扫功能。 三床式 RTO 总的蓄热砖填充量为 42 m3, 吹扫时对其中1/3 蓄热室进行吹扫, 吹扫蓄热砖体积为 14 m3。 旋转式 RTO 总的蓄热砖填充量为 15 m3, 吹扫时对其中 1/12 蓄热室进行吹扫,吹扫蓄热砖体积为 0.8 m3。单位时间内三床式和旋转式 RTO 吹扫风量分别为 5 000 Nm3/h 和 3 000 Nm3/h。 吹扫风通常取自烟筒前的排气 ,温度一般<60 ℃,且几乎没有 VOCs 可燃成分,因此,吹扫风量越大越消耗能源。

3.3 开机升温时间

二床式 RTO 总的蓄热砖填充量为28 m3, 三床式RTO 总的蓄热砖填充量为 42 m3,旋转式 RTO 总的蓄热砖填充量为 15 m3。 在冷炉启动工况下,两床式、三床式和旋转式 RTO开机升温时间分别为 2 h、3 h 和1.5 h。 旋转式 RTO 开机升温时间分别是两床式 、三床式的 3/4 和 1/2,节约了启炉过程中燃料的消耗。此外,针对业主单位作业不连续造成废气间断的情况,可以采用闷炉保温技术。 在设备关机后,关闭所有阀门,12 h 后炉内温度仍可维持在 400 ℃以上,再次点火开机,30~60 min 即可使炉内温度达到800 ℃,节约启炉能耗。

3.4 自运行浓度

自运行浓度是指当 VOCs 质量浓度达到某一下限时(同时低于爆炸下限),其燃烧热量可平衡炉体热辐射损失和废气温度升高所需要的能量。 此时,RTO 即可维持自运行状态,不再需要额外消耗其他燃料。 由于散热面积不同、“蓄热-放热”工况交换频率不同、吹扫能耗不同、排气温度不同、蓄热砖填充量不同等,最终运行测试平均结果,两床式、三床式和旋转式 RTO 平均自运行质量浓度分别为 2.3 g/m3、2.5 g/m3 和 1.8 g/m3。

3.5 举例计算

RTO 表面温度比正常高10 ℃, 在环境风 3 级 (5m/s)条件下 ,以 3 万风量计算额外消耗的燃气量 。计算条件具体为:平均风速: 5 m/s;平均环境温度:20 ℃;理想平均炉温 :50 ℃;实际平均炉温: 60 ℃;已知3 万 RTO 炉体直径 Dav= 4.2m, 经估算得 RTO 炉体+高温管道散热面面积(Ftw) 为 74 m2。 再通过各种参数的计算,如炉壁对流传热系数、炉壁热辐射放热系数、炉壁对流传热系数、炉体热损失等,最终得出:每小时炉体散失热量等效为 3.83 m3 天然气燃烧所释放的热量。结论:3 万风量 RTO 在三级风速 (5 m/s) 的条件下,外表面温度从 50 ℃增加到 60 ℃,每小时多消耗1.02 m3天然气。炉 体 外 表 面 的 总 散 热 系 数 可 以 大 概 用 12.5w(m2·℃)来计算 ,具体散热量可乘以炉体表面积和与环境温度的温差来计算。工程应用表明,旋转式 RTO 的热效率可达 97%,其进出口温差 20 ℃左右, 最大限度地降低了RTO 运行中的热损失,保证了热能的二次回收利用。 旋转阀的平稳连续转动,对废气管道的压力影响仅为±25Pa,对于生产光学材料的厂家来说极其重要。 由于具有很高的分解效率,旋转式 RTO 的 VOCs 入口废气质量浓度可高达 10 g/m3。

4 旋转式 RTO 的优点

旋转式 RTO 是第三代 RTO, 在各方面性能及后期维护费用上都全面优于床式 RTO, 表 2 为旋转式RTO 与传统两床 、三床 RTO 的性能对比 。

(1)占地面积小 、结构紧凑

旋转式 RTO 炉体均匀分为 12 个蓄热室, 根据功能分为 5 个放热区、5 个蓄热区、1 个死区和 1 个吹扫区。 12 个蓄热室在圆周上均匀分布,炉体直径在 8 m以内,占地面积小;

(2)运行平稳、无冲击

两床式和三床式 RTO 使用高温切换阀改变 VOCs废气流向,达到蓄热室功能切换的目的,旋转式 RTO使用废气旋转分配阀改变废气流向。 废气旋转分配阀通过电机传动,运行速度缓慢,平均 15 s 切换一个蓄热室,设备压力无波动;

(3)设备关键件寿命长

废气旋转分配阀在驱 动 电机 带动 下 以 7.5 min/r的速度旋转,运行平稳,不会产生冲击,密封面经过研磨具有良好的气密性, 制造材料具有高度的耐高温、耐腐蚀特性,设计寿命长达 20 a。

(4)系统无功运行要求低

由于 旋转 式RTO 结构 紧凑 , 蓄 热室 面积 不 大,VOCs 反应热足够系统无功运行 ;

(5)净化效率 、综合热效率高

旋转式 RTO 包含 12 个蓄热室, 设备正常运转时5 个放热室通入 VOCs 废气 , 对应 5 个蓄热室通过净化后的高温气体进行蓄热。 在蓄热室功能由放热切换为蓄热的过程中,需要先通入吹扫风,保证净化效率。由于旋转式RTO 蓄热室面积远 小于 三 床式 RTO,所以小风量即可完成吹扫,有效减少热损失,提高综合热效率;

(6)经济性

从设备制造的经济性能来看, 以 3 万风量为例,两 床 式、 三 床 式 和 旋 转 式 RTO 的 保 温 面 积 分 别 为19m3、29mm3和 14m3, 相对应的蓄热陶瓷填充量分别为 28m3、42m3 和 15m3。 旋转式 RTO 的蓄热陶瓷填充量比两床式、三床式分别减少46%和 64%。 大量节省了蓄热陶瓷的使用量,降低了制造成本。 此外,制造原材料的减少,也使旋转式 RTO 质量降低至 57t。 该质量分别是两床式、三床式的 84%和 56%。 但是由于旋转 RTO 是圆形整体制造的, 相对于两床式、 三床式RTO 运输成本高是其最大的弱点 。