1.安全生产

通过系统的配套设备自动控制、远程监控、工艺联锁、故障预报及

报警等方式保障安全生产,减少职工在粗苯区域运行设施上和高处频繁 作业的安全风险和降低劳动强度,实现粗苯回收过程的本质化安全控制。

2.提高产量

通过提升粗苯系统的自动化控制水平,优化富油预热温度、终冷后

煤气温度和上塔贫油温度,脱苯塔顶温度、压力,在现有基础上粗苯日 增产量约 0.5~1.0t。

3.节能降耗

通过提升粗苯系统的自动化控制水平,优化富油预热温度、终冷后

煤气温度和上塔贫油温度,脱苯塔顶温度、压力,在现有基础上降低并 稳定洗苯塔后煤气含苯在1.0g/m3以下。

粗苯回收智能优化系统工程设施,以及其配套辅助设施改

造。

1)提升粗苯系统的自动化控制水平;

2)优化再生器顶部温度、脱苯塔顶温度及压力,稳定粗苯质量;

3)根据焦炉荒煤气量协调工段间循环水、冷却水量、洗油量,实现

精确调控;

4)根据入管式炉再生油流量和温度、入管式炉煤气流量和压力、管

式炉热效率综合优化出口再生油温度;

5)终冷器冷却水流量调节;

6)二段冷却器冷却水流量调节;

7)脱苯塔粗苯回流量调节;

8)可视化实时监控。

4. 整体系统结构

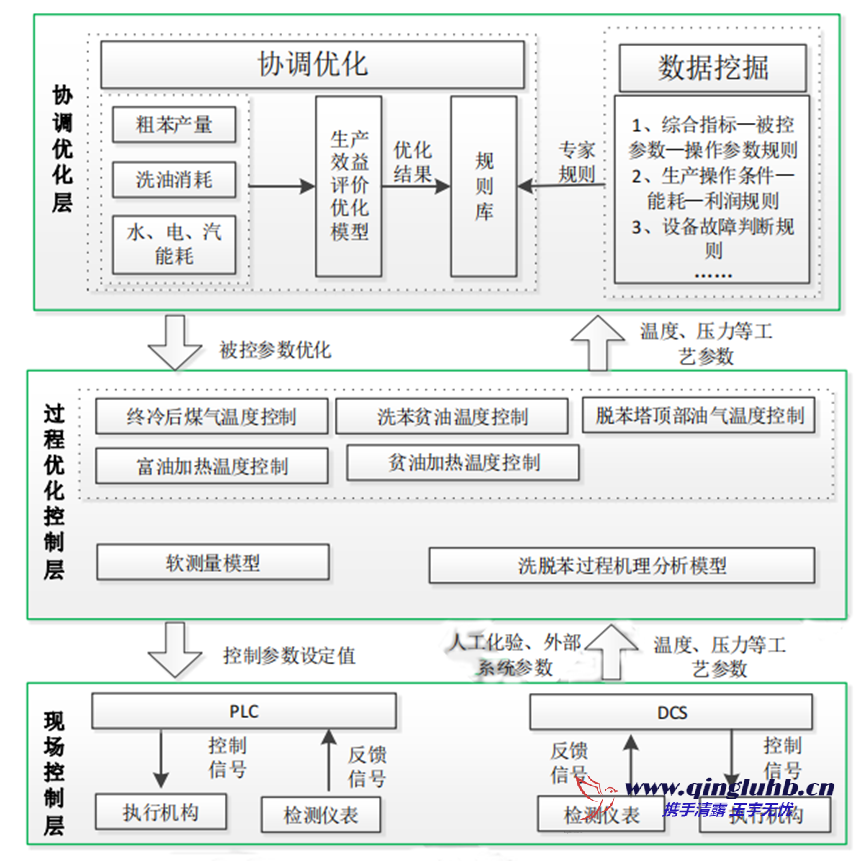

系统按照不同生产管理需求可分为协调优化层(根据当前操作环境等是否进行全流程优化)、过程优化控制层(单元优化)、现场控制层(自动控制)。协调优化层根据当前生产操作条件、设备状态、市场经济情况等对粗苯产品收率与能耗的平衡关系进行分析,建立系统优化模型,找出最佳工艺参数操作目标,存入规则库;同时通过对终冷洗苯与粗苯蒸馏过程的历史数据利用数据挖掘技术进行分析,为优化控制提供规则支持。当生产操作条件、设备状态等发生变化时,利用规则库规则实现各被控过程被控参数设定值优化计算、工况实时评价。 过程优化控制层根据粗苯回收过程能量守恒、质量守恒等理论分析, 建立回收过程的机理模型、软测量模型、温度智能控制模型,同时根据 协调优化层下发的被控参数目标优化值,完成操作参数设定值计算、数 据分析与存储,并将各控制参数设定值并下发至现场控制层。

图 1 系统整体结构图

现场控制层主要由 PLC 系统、原 DCS 系统、执行机构、检测仪表等 组成,是现场数据采集和系统控制功能的实施部分。当获得过程协调控制层下发的控制指令时,该层将控制指令转换成执行机构相应的执行动作对现场设备进行控制。

4.1 系统硬件结构

化产粗苯回收智能优化系统通过系统通信获取相关过程数据,新增终冷器循环水、低温水流量调节阀,洗苯塔进/出口贫富油流量调节阀,脱苯塔进/出口贫富油流量调节阀,洗油再生/排渣调节阀、粗苯产品流量调节阀、分离器排水阀、 脱苯塔真空泵调节阀信号通过 PLC 采集。粗苯回流槽、真空泵、再生泵、换热器等视频监控信号经摄像头采集得到的图像信号经过控制柜传输到图像处理机器中。

化产粗苯回收综合分析数据后,智能调节终冷洗苯冷却水流量设定值、煤气流量设定值、粗苯回流量设定值等,从而保证回收过程的温度和液位稳定。同时智能优化系统与现有系统通信,实现数据共享。结合粗苯回收过程机理模型等实现对煤气终冷温度、富油加热温度、脱苯塔顶温度等参数自适应控制,满足回收过程智能化。

4.2 系统控制模块

粗苯回收优化系统所包含的控制模块有:

l 洗脱苯过程分析模块

l 终冷后煤气温度控制模块

l 洗苯贫油温度控制模块

l 脱苯管式炉贫富油温度控制模块

l 再生管式炉出口温度控制模块

l 脱苯塔顶温度控制模块

l 协调优化模块

l 软测量模块

l 故障诊断模块

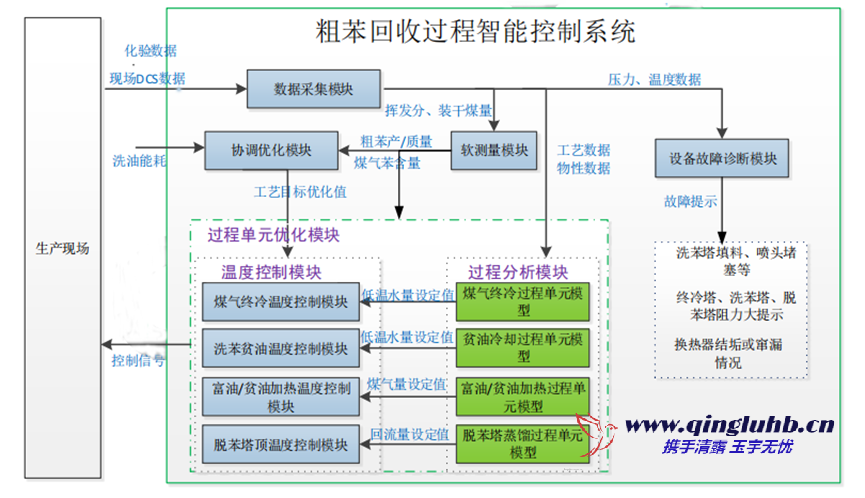

优化系统的功能模块图

整个粗苯回收优化系统包含数据采集模块、软测量模块、过程单元优化模块(包含温度控制模块和机理过程分析模块)、设备故障诊断模块、 协调优化模块,涉及基础回路控制层的自动控制,设备单元层(终冷塔、洗苯塔、脱苯塔、管式炉等)的过程优化控制,以及生产区域(经济效益)的协调优化控制,各功能模块作用如下:

数据采集模块:主要包含原系统数据、化验室数据、炼焦/集气过程系统数据、新增传感器监测数据及设备结构/物性数据,并对所采集的数据进行有效性判断及滤波处理。

软测量模块:建立粗苯质量、洗苯塔后煤气含苯量软测量模型,并根据化验结果修正模型输出,缩减由于化验导致调节滞后的时间,及时指导生产调节。通过分析影响粗苯质量的主要因素如:脱苯塔塔顶压力、塔顶温度、脱苯塔底温度、过热蒸汽温度、富油入塔温度影响,建立粗苯质量软测量模型。

过程单元优化模块:分析各过程单元特性,建立过程单元模型(前 馈反馈控制模型),根据生产负荷、原料变化、环境变化对相关低温水流 量、煤气流量、粗苯回流量设定值等进行优化;主要包含以下模块:

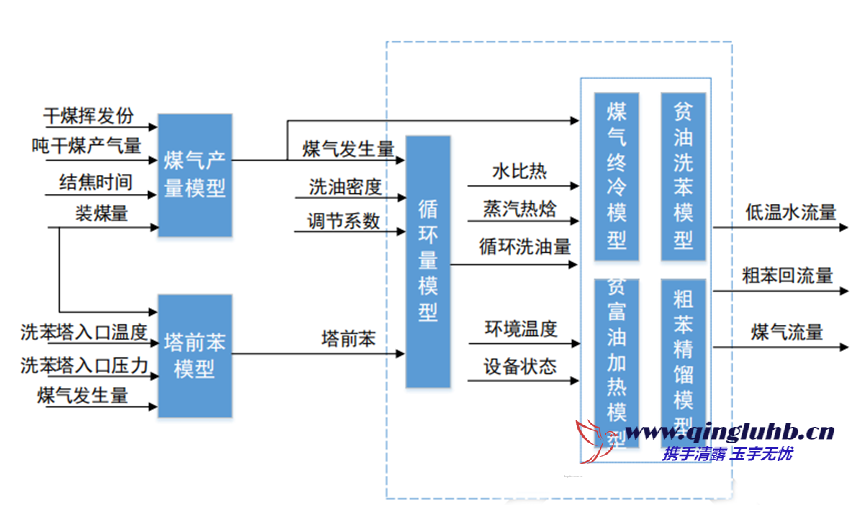

(1)洗脱苯过程分析模块

综合分析炼焦过程挥发份、结焦时间、洗油密度、洗苯塔入口温度、 压力等业务有关的数据,对煤气量、煤气含苯等关键参数进行智能建模, 自动调节洗油循环量、低温水流量、煤气流量、粗苯回流量等。

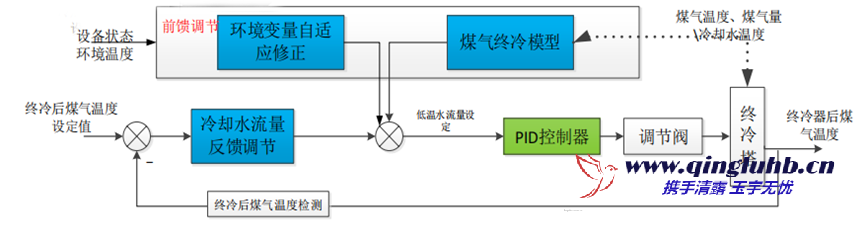

(2)终冷后煤气温度控制模块

终冷后煤气温度主要受入口煤气温度\流量、循环水温度\流量、冷却水流量\温度、换热设备效率、环境温度影响,通过调节冷却水流量控制终冷煤气温度。采用前馈—反馈控制方式计算冷却水流量设定值,作为 PID 控制回路的给定。冷却水量前馈控制模型包含煤气终冷模型、环境变量自适应修正模型。煤气终冷模型能有效抑制终冷塔入口煤气量、煤气温度、冷却水流量的波动影响,减小扰动对系统的影响。通过环境变量自适应修正模型补偿设备状态及外界环境温度对终冷煤气温度的影响。冷却水量的反馈修正实现对终冷后煤气温度的稳定跟踪控制;控制框图如下:

l 煤气终冷模型

根据能量守恒,煤气从终冷塔获得的能量等于冷却水和循环水提供的能量,得到冷却水流量:

l 环境温度变化对终冷塔散热影响

季节、昼夜交替环境温度变化较大,影响终冷塔换热效果,通过分

析环境温度变化趋势,调节冷却器冷却水流量。

l 设备状态跟踪

根据换热器热负荷进行分析,当冷却器冷凝液入口温度、冷凝液入

口流量、冷却水温度、冷却水流量稳定,但冷却器进出口冷凝液温差超过正常阈值,则提示终冷塔却器换热效率下降,需维护,同时增加冷却水流量。

l 冷却水流量反馈调节

根据终冷后煤气温度实际值与设定值的偏差,偏差变化率,结合工艺调节规则采用模糊控制算法计算冷却器冷却水流量调节量。

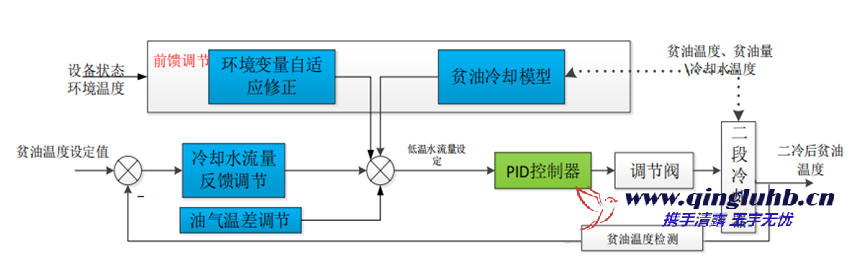

(3)洗苯贫油温度控制模块

洗苯贫油温度主要受贫油在贫富油换热、贫油冷却过程的换热效果、贫油温度\流量、循环水温度\流量、冷却水流量\温度、煤气终冷温度、环境温度影响,通过调节二段贫油冷却器冷却水流量控制洗苯贫油温度。 采用前馈—反馈控制方式,冷却水量前馈控制模型包含贫油冷却模型、环境变量自适应修正模型。贫油冷却模型能有效抑制二段贫油冷却器入口贫油量、贫油温度、冷却水流量的波动影响,减小扰动对系统的影响。通过环境变量自适应修正模型补偿设备状态及外界环境温度对贫油洗苯 温度的影响。冷却水量的反馈修正实现对洗苯贫油温度的稳定跟踪控制;

控制框图如下:

贫油冷却模型根据能量守恒,贫油从换热器获得的能量等于冷却水提供的能量,得到冷却水流量。

l 环境温度变化对终冷塔散热影响

季节、昼夜交替环境温度变化较大,影响终冷塔换热效果,通过分析环境温度变化趋势,调节冷却器冷却水流量。

l 冷却器设备状态跟踪

根据换热器热负荷进行分析,当冷却器冷凝液入口温度、冷凝液入口流量、冷却水温度、冷却水流量稳定,但冷却器进出口冷凝液温差超过正常阈值,则提示终冷塔却器换热效率下降,需维护,同时增加冷却水流量。

l 冷却水流量设定值反馈调节

洗苯贫油温度反馈当终冷后煤气温度低于上限,根据洗苯贫油温度

实际值与设定值的偏差,偏差变化率,计算冷却器冷却水流量调节量。终冷后煤气煤气温度与洗苯贫油温度温差反馈洗苯贫油温度要高于终冷后煤气温度 1~4℃,当终冷后煤气温度超上限,且温差低于 1 时,调节洗苯贫油温度目标值。

(4)脱苯管式炉出口贫油温度控制模块

l 影响因素出口贫油温度主要受入口贫油温度、入口贫油流量、煤气流量、煤气压力、煤气热值影响,通过调节煤气入炉量控制炉出口贫油温度。模块输入输出如下:

l 控制策略

由于入管式炉煤气压力波动较频繁,影响管式炉出口贫油温度,进一步影响脱苯操作,根据入炉煤气压力、炉膛温度进行前馈调节;根据煤气流量和炉出口贫油温度进行串级调节,保持管式炉出口贫油温度在正常范围内。

(5)再生管式炉出口温度控制模块

l 影响因素

再生管式炉出口温度主要受入口贫油温度、入口贫油流量、煤气流量、煤气压力、煤气热值影响,通过调节煤气入炉量控制炉出口再生油温度。模块输入输出如下:

l 控制策略

由于入管式炉煤气压力波动较频繁,影响管式炉出口再生油温度,

进一步影响脱苯操作,根据入炉煤气压力、炉膛温度进行前馈调节;根据煤气流量和炉出口再生油温度进行串级调节,保持管式炉出口再生油温度在正常范围内。

(6)脱苯塔顶温度控制模块

l 影响因素

塔顶温度主要受管式炉进出口富油温度、富油流量,过热蒸汽温度、流量,粗苯回流量、温度,脱苯塔压力影响;模块输入输出如下:

l 控制策略

采用前馈—反馈控制方式,粗苯回流量前馈计算模型能有效抑制富

油量及温度、过热蒸汽压力的波动影响,粗苯回流量的反馈修正实现对脱苯塔顶温度的稳定跟踪控制;

设备故障诊断模块:根据检测、化验的数据进行综合分析,建立设备运行状态表,对设备进行故障诊断。