油页岩经破碎、筛分成一定的粒径后进入干馏

油页岩经破碎、筛分成一定的粒径后进入干馏炉内,在干馏段经干燥、预热与干馏后,其中所含页岩油大部分被热解释放出来。干馏炉出口的干馏产物,经处理得到页岩油与干馏煤气。干馏煤气又分成两部分利用,一部分经洗涤塔水洗后送蓄热式加 热炉加热,作为干馏炉的热循环煤气,为页岩干馏提供30%的热源;另一部分经洗涤塔、冷却塔两次水洗后作为燃料供蓄热式加热炉、燃气锅炉及发电机组使用。

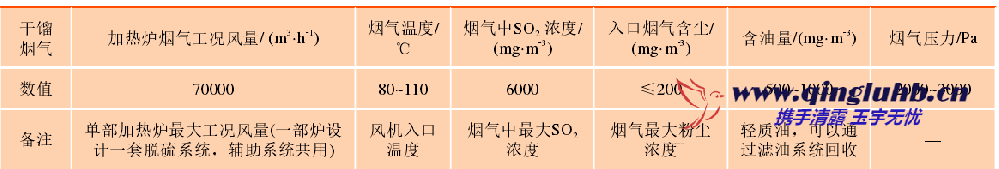

本项目共两套油页岩干馏装置,每套干馏装置对应有一部加热炉,作为加热炉燃料用的干馏煤气在燃烧后烟气中含硫高,必须经过烟气脱硫净化处理后才能达标排放。烟气条件见表1。

技术要求

S O2排放浓度≤20 mg/m3;系统可利用率≥98%;粉尘排放浓度:≤5 mg/m3;设计条件下年可运行时间:7920 h。总体设计原则脱硫系统技术先进、工艺合理,关键设备的设计符合安全可靠、连续有效运行的要求,设备的可用率不低于98%,系统年投运时间不大于7920 h。脱硫系统不影响加热炉系统的安全、稳定、可靠运行,并且不降低加热炉的出力和效率。

加热炉的连续运行不受脱硫系统运行或停运的限制,脱硫系统的负荷范围与加热炉负荷范围相协调,为加热炉最大连续负荷的30%~100%。在负荷调整时有良好的、适宜的调节特性,在工况运行的条件下可靠和稳定地连续运行。当加热炉负荷有较大变化时,SO2恢复到设定排放值最长不超过10 min。

加热炉系统烟气的特点

烟气流量小、含硫量高,烟气中含SO2 浓度达到6000 mg/m3;烟气含油较高,成分复杂。含油量达到500~1000 mg/m3;烟气波动较大,主要是受到

矿石的品质及生产过程的影响;硫份不仅有SO2,还会含有H2S,甚至还有有机硫。

脱硫方式的比较

双碱法

典型应用:抚顺某页岩油厂开始采用双碱法烟气脱硫,后改造为湍流传质法。双碱法烟气脱硫缺点:塔内循环,页岩油堵塞喷嘴,脱硫系统不能正常运行。

湍流传质法

典型应用:抚顺某页岩油厂现为湍流传质法烟气脱硫。湍流传质法烟气脱硫缺点:传质效果理论和实际有差距;液气比约2 L/m3,不能保证高硫烟气的脱硫效率。

镁法

典型应用:龙口某页岩油厂开始使用镁法烟气脱硫,后改为钠碱法。镁法烟气脱硫缺点:受当地采购途径的限制;价格在攀升,由于温度影响溶解的程度,所以消化过程需要蒸汽加热到70 ℃,从镁法改为钠碱法,就是由于厂区蒸汽量不够。

钠碱法

典型应用:龙口某页岩油厂加热炉脱硫现为钠碱法烟气脱硫,适应于高硫、含油烟气。钠碱法烟气脱硫缺点:消耗Na2CO3,运行费用稍高。

脱硫方法的选择

考虑到烟气中硫份复杂,并且硫含量高,同时为降低运行成本,综合以上优缺点,采用钠碱做为循环脱硫剂、以生石灰为主脱硫剂的双碱法脱硫是适合油页岩干馏烟气脱硫项目特点的脱硫工艺。

双碱法脱硫工艺改良要求

结合油页岩烟气特点,必须对双碱法脱硫工艺进行改良。主要考虑如下:

(1) 烟气中含油量较大,并且油的成分复杂,黏性大,极易与脱硫浆液中的杂质颗粒团聚,进而造成脱硫系统的堵塞,严重时会堵塞喷头,造成局部烟气短路,脱硫效率急剧下降,因此在设计脱硫系统时,循环浆液中的杂质含量不能超过5%。

(2) 烟气中的油份经过脱硫浆液冲刷洗涤后,会在脱硫浆液中富集,在设计脱硫系统时需要充分考虑脱硫浆液的除油部分设计,保证脱硫循环浆液中的油份不超过20 mg/L。

双碱法脱硫工艺改良内容

(1) 脱硫塔底部浆液池内浆液不做为循环浆液,改塔内循环为塔外循环,采用经过两级置换澄清除油后的浆液作为循环浆液,脱硫塔需要考虑浆液中的油份的初次收集及排出。

(2) 浆液置换澄清系统设计两级澄清池,其中一级澄清池作为主要的置换澄清场所,上层实现滤油回收功能,下层实现排出固体脱硫石膏的功能,二级澄清池起到进一步的除油及净化功能,同时做为脱硫系统的循环浆池。

(3) 脱硫系统副产的石膏中会含有少量的油份,黏性较大,设计采用真空转鼓脱水机来进行石膏脱水处理。

除油方式的选择

(1) 针对烟气含油量高的特点,选择塔外浆液循环池的方式,在塔外循环池内,设刮油器和吸油器,避免含油的循环碱液堵塞喷嘴。

(2) 脱硫系统不仅要起到脱硫的作用,还要起到部分除尘和除油的功能,因此系统选择的液气比要较常规脱硫系统要高一些,可以保证各项脱硫后烟气指标符合排放要求。

(3) 脱硫系统入口烟道之前合适的位置设计添加折流板式除油装置。

采用以上综合措施,可以消除烟气中所含的页岩油对脱硫系统平稳运行带来的危害。

油水分离系统

由于烟气中的含油量较高,因此在脱硫系统设计时分为三步进行脱油处理:

(1) 在烟道设计中先考虑油气分离,采用折流板形式在脱硫系统入口烟道设置油气的预分离器,该部分为常规设计,考虑成型设备。

(2) 在脱硫系统中进行油水分离,分别经过脱硫塔内上层浆液的预处理和澄清池顶部的含油浆液预处理,实现含油浆液的收集,然后送入油水分离系统处理。

(3) 油水分离系统:采用具有双尺度孔洞的高效油水分离p-NC膜,提高油水分离精度,降低了油水分离装置的膜更换费用。

页岩油的回收

本设计方案重点考虑了在油页岩烟气脱硫工艺中由于轻质油造成系统脱硫率降低,管路、阀门、喷嘴堵塞,严重影响系统连续稳定运行问题。考虑采用低

成本方式回收页岩油,无论从节能环保角度,还是在降低运行费用方面,都是不错的选择。以烟气中含油量500~1000 mg/m3(取600 mg/m3),烟气70000 m3/h,每年运行7920 h为例,单台每年可回收页岩油332.64 t,回收率按98%计算,单台每年可回收页岩油约为326 t,两套油页岩干馏装置回收页岩油合计652 t。

设计方案

两台加热炉分别设置一套脱硫系统,两套脱硫系统共用一套脱硫剂制备系统。烟气系统包括烟道本体、折流板式油气分离器、挡板门、膨胀节、增压风机及烟道本体附件等。与常规的烟气脱硫工艺不同的是在烟道上设置了油气分离器,考虑到烟气流量不大,建议使用折流板式油气分离器,易安装清理和检修。

喷淋层设置4层。吸收塔浆液循环采用塔外循环的形式,塔底浆液池积存固定液位高度的脱硫浆液,起到液封的作用,其中浆液池上部的油水层设置有油水层收集槽,浆液内收集的高含油浆液自动溢流出吸收塔,排浆管道采用虹吸管道,将脱硫塔内的浆液及时排入一级澄清池,该设计既可以方便滤油的处理,又可以保证吸收塔浆池的液位稳定,另外吸收塔底排也可以直接通往地坑。吸收塔的高位溢流管道是本系统设置的第一级的浆液油水分离,在吸收塔液位稳定的情况下,可以基本上将吸收塔浆池内上层漂浮的油水层分离出来。浆液溢流管道设计有高中低三层溢流管,可以针对浆池工况加以调整,含油层溢流管采用支管流出,母管收集的方式,将含油的浆液送入油水分离系统,回收浆液及轻质油。脱硫浆液经过澄清净化后,进入二级澄清池,二级澄清池的脱硫浆液经过循环泵重新进入脱硫塔进行循环利用。一级澄清池上层的油水层也进入油水分离系统处理,底部高含尘的浆液直接排入浓浆池,然后经过渣浆泵送入脱水系统处理。

置换澄清及脱水系统主要设备包括:一级澄清池、二级澄清池、渣浆泵、石膏浆液旋流器、真空转鼓脱水机等设备。吸收塔浆池收集的脱硫后浆液经过初步滤油后,通过虹吸溢流管道送入一级澄清池,一级澄清池底部设置有含尘浆液浓浆池,定期由澄清池底部排出的浓浆在浓浆池内收集后通过泵送入水力旋流

站浓缩,浓缩后的石膏浓浆液进入真空转鼓脱水机进行脱水处理,脱水处理后石膏含水率小于10%,副产的脱硫石膏送入入石膏库房存放待运。一级澄清池的主要作用是将脱硫塔底排出的浆液进行澄清静置,最上层的含油浆液送入油水分离系统处理,底部的含固浓浆定期排入浓浆池,然后由浓浆池送入脱水系统。一级澄清池上部溢流管道的设计有别于常规的澄清池设计,溢流管也采用虹吸管模式,溢流管入口低于澄清池的溢流槽液面,溢流管中心与液面平齐,这样设计可以保证含有的浆液通过上层溢流槽及时分离并送入油水分离系统;而经过澄清后的浆液可以通过溢流管道送入二级澄清池,通过循环泵送入喷淋层继续进行循环利用。一级澄清池内部设置有刮泥机,可以通过刮泥板的转动防止固体杂质在澄清池底部的沉积。二级澄清池主要为收集一级澄清池置换净化后的脱硫浆液,设置有搅拌器,可以防止含有少部分固体物的脱硫浆液沉积。

真空转鼓脱水机是石膏二级脱水设备。经旋流器一级脱水后的石膏浆液送至转鼓脱水机浆液池,通过真空泵的抽吸作用将石膏浆液进一步脱水,生成的石膏滤饼含湿率不大于10%,滤液送往滤液地坑。

结束语

对于油页岩干馏项目加热炉烟气脱硫,烟气特点是高硫、高油和小风量,常规的脱硫系统满足不了连续稳定运行要求,本文通过设计改良的双碱法脱硫工,很好地解决了由于轻质油造成系统脱硫率降低,管路、阀门、喷嘴堵塞,系统无法连续稳定运行的问题。同时,通过油水分离装置回收油质,达到了节能目的.