1 应用背景

某企业丁辛醇装置以丙烯、合成气为原料,通过低压羰基合成工艺生产丁醛,丁醛经后续缩合、加氢等工序加工制得丁辛醇。产品丁醛、丁醇、辛醇都为易挥发介质,具有较强刺激性气味,泄漏后会产生较大环境异味。随着环保要求日益严格,异味治理手段不断深入,通过技改技措与 LDAR技术的应用,例如屏蔽泵更换,真空装置尾气排去火炬、密闭取样器升级改造等措施,极大消除了环境异味,有效改善了装置区环境。但装置区仍然存在着异味死角,罐区就是其中最大异味源。

丁辛醇装置罐区大部分为常压拱顶储罐,其中醛储罐 8 个,储存容积 6 656 m3,醇储罐 14 个,储存容积 2 966 m3。醇醛具有很强腐蚀性,极易通过罐顶部呼吸阀及防爆板垫子缝隙进行渗漏,造成罐区环境异味大,原采用高效生物滤池处理技术( QBF) 对废气进行回收处理,但无法实现达标排放。为了彻底消除罐区异味,在广泛调研的基础上,针对罐区废气异味大、难收集、浓度波动大、常见处理措施不易达标的特点,决定采用蓄热氧化技术的方法进行处理。

2 RTO 原理、结构介绍

2. 1 RTO 原理

RTO ( 蓄热式焚化炉) 是在 760 ~ 1 000 ℃ 的温度下,含一定浓度挥发性有机物( VOCs) 的气体焚烧炉内发生热氧化反应,生成二氧化碳和水,热氧化产生的高温气体流经特制的陶瓷蓄热体,使之升温“蓄热”,并用于预热后续进入的有机废气。

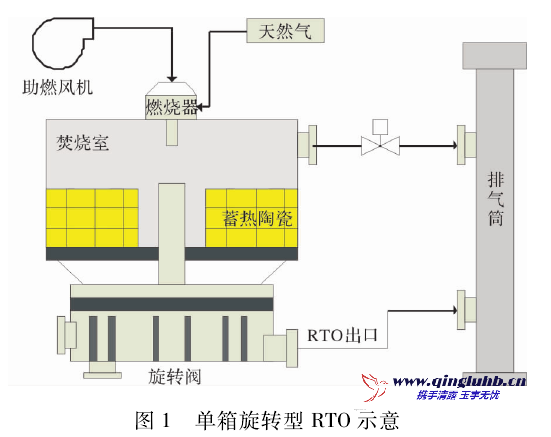

废气首先通过蓄热体加热到接近热氧化温度后,进入燃烧室进行热氧化,氧化后的气体温度升高,废气中有机物基本上转化成二氧化碳和水。净化后的气,过另一蓄热体,温度下降,达到排放标准后经排气筒排放。不同蓄热室通过切换阀或者旋转装置,随时间进行转换,分别进行吸热和放热,从而节省废气升温的燃料消耗。陶瓷蓄热体分成两个( 含两个) 以上的区域室,每个蓄热室依次经历蓄热—放热程序,周而复始,连续工作。蓄热焚化炉根据箱体个数不同,可分为单箱旋转型、两箱型、三箱型等不同类型。某丁辛醇装置采用单箱旋转型 RTO,见图 1。

2. 2 单箱旋转型 RTO 结构

单箱旋转型 RTO 有两处关键核心部件,旋转阀和蓄热炉。

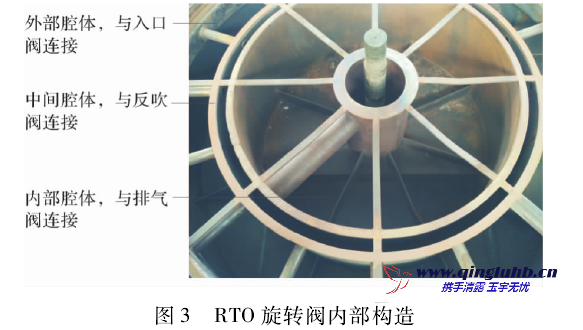

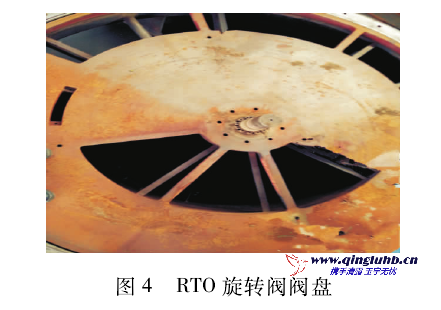

( 1) 旋转阀

旋转阀由 3 个同心圆柱形腔体及一个旋转阀盘组成( 见图 2 ~ 4) 。旋转阀盘径向不同位置开孔对应不同的腔体,分别起到进气、排气、反吹的作用,其中外部腔体与 RTO 入口阀贯通,中间腔体与 RTO 反吹阀贯通,内部腔体与 RTO 排气阀贯通。RTO 旋转阀盘被均分为 8 格,有 3 格进气,3 格出气,2 格反吹,分别对应相应的腔体.

( 2) 蓄热炉

蓄热炉上方是有带点火功能的焚烧室,下方是装有蜂窝蓄热陶瓷体的热量交换室。点火信号发出后点火装置首先执行延时吹扫功能,吹扫结束后控制器执行点火命令,打开母火电磁阀,同时点火棒由点火变压器输出高压放电产生火花,点燃母火。火焰检测器检测到火焰后打开主火切断阀,并在 10 s 后切断母火电磁阀。天然气与通过助燃风机引入的空气在燃烧室混合燃烧,以确保燃烧室温度控制在 815 ℃ 左右,确保废气中有机物氧化完全。热量交换室同样均分为 8 格,与旋转阀片一一对应。随着旋转阀旋转移动,蓄热陶瓷体功能也将依次发生变化,由原来的进料预热升温功能转化为排气蓄热降温功能,充分利用氧

化反应放出的热量,最大限度减少对外界能源的消耗。蓄热炉燃烧室装有 3 只热电偶,用来检测燃烧室温度。