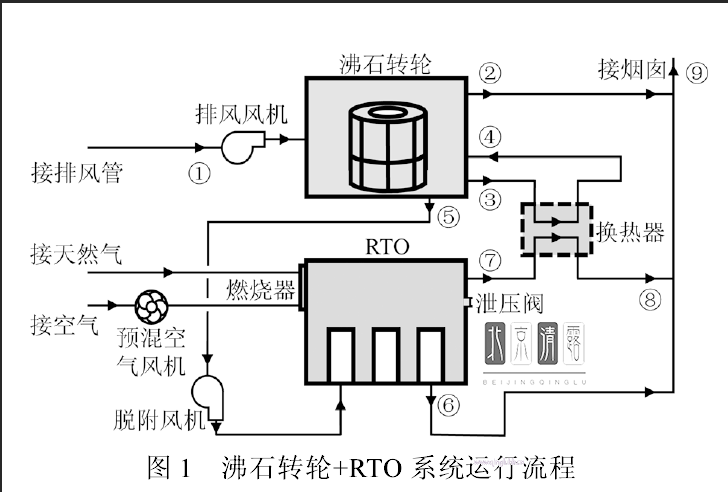

“沸石转轮+RTO”运行流程如图 1 所示.

过程①:排风 VOCs 废气从排风管进入沸石转轮进行 VOCs吸附;过程②:经沸石转轮吸附的气体成为净气,部分净气进入烟囱;过程③:部分从沸石转轮出口的净气进入换热器吸热,这部分气体称为脱附风;过程④:吸热升温后的脱附风再次进入沸石转轮,对 VOCs 进行脱附;过程⑤:脱附风携带较高浓度的 VOCs 进入RTO,首先经过蓄热体预热升温,再进入炉膛进行氧化分解;过程⑥:燃烧后的部分高温烟气流经蓄热体并放热,成为低温烟气后然后进入烟囱;过程⑦:部分高温烟气进入换热器放热,加热脱附风;过程⑧:放热后的低温烟气进入烟囱;过程⑨:所有进入烟囱的气混合后排入大气.

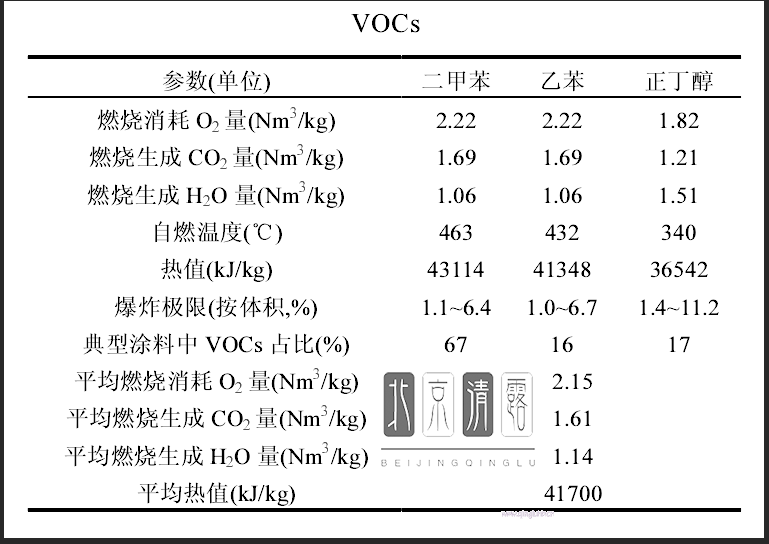

涂装所用涂料的主要 VOCs 组分为二甲苯、乙苯和正丁醇,以下是各组分与氧气反应方程式. 二甲苯、乙苯: C8H10 + 10.5O2 = 8CO2 + 5H2O

正丁醇: C4H10O + 6O2 = 4CO2 + 5H2O

涂装车间作业产生的 VOCs 主要组分物性参数如表 1 所示:

空载运行时,VOCs 浓度为 0mg/Nm3,系统运行所需热量全部由天然气提供.空载运行时排风量为 60000Nm3/h,当沸石转轮浓缩倍率为 10,换热器热利用率为 0.70 时,天然气流量VT= 54.5Nm3/h.

满载运行时,系统运行所需热量全部由 VOCs燃烧提供,天然气停止供应.满载运行时排风量为95000Nm3/h,沸石转轮浓缩倍率为 10,换热器热利用率为 0.70 时,可以求出 VOCs浓度为827mg/Nm3

在排风量为60000Nm3/h,排风管内 VOCs 浓度为0mg/Nm3,沸石转轮浓缩倍率为 10,换热器热利用率为 0.70 的初始计算条件下,核算验证 VOCs 入炉浓度与炉温的关系,可以求得炉温为 760℃,在此基础上,RTO 入口处 VOCs 浓度每增加 1000mg/Nm3,平均炉温上升约 21℃,在实际运行过程中,RTO 入口处 VOCs 浓度每增加 1000mg/Nm3,炉温上升约 20℃,根据工程实际中产生的 VOCs 种类,在保证 VOCs 去除率的前提

下,适当降低炉温可以减少天然气消耗量。

沸石转轮浓缩倍率越大,所需天然气量越小;在浓缩倍率较小时,提高浓缩倍率对天然气流量影响较大,在较高的浓缩倍率下继续提高浓缩倍率,对减少天然气消耗量作用较小.在综合考虑天然气消耗量和 RTO 安全运行风量下限的前提条件下,排风量为 60000~95000Nm3/h 时,将沸石转轮浓缩倍率设置为 10~14 倍是较为经济安全的选择.

换热器热利用率率越大,天然气消耗量越小.换热器热利用率从0.50 提高到 0.70 时,天然气消耗量从 72.9Nm3/h 下降到了54.5Nm3/h,降低了 25%;换热器热利用率从 0.70 提高到 0.90 时,天然气消耗量从 54.5Nm3/h 下降到了44.2Nm3/h,下降了18.9%.提高换热器热利用率对降低天然气消耗量有显著效果.