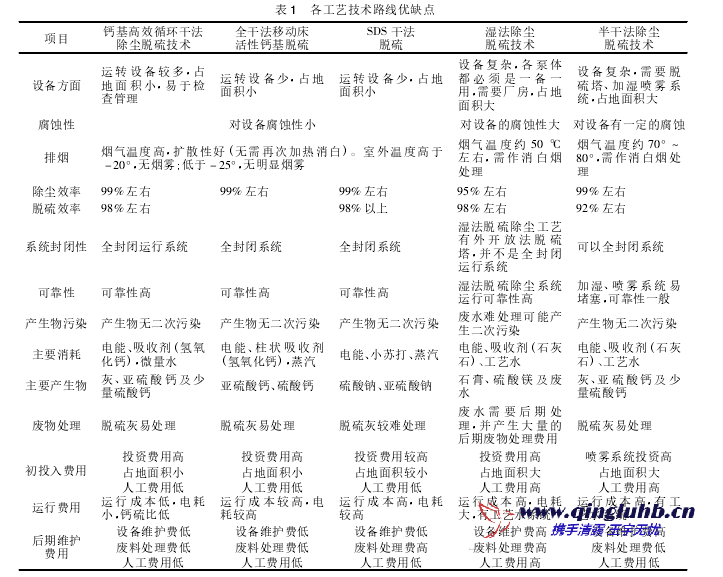

1 干熄焦流程及烟气来源、特点

1. 1 干熄焦车间

干熄焦车间主要是将焦炉生产的红焦通过氮气进行干法熄焦,并副产蒸汽进行发电。主要工艺流程( 见图 1) 为: 焦炉生产的红焦由圆形旋转焦罐接受,通过提升机送入干熄炉内,红焦在干熄炉内与循环气体进行热交换,吸热后的循环气送到锅炉,产生高温高压蒸汽用于发电,冷却后的焦炭从干熄炉底部排出外销。

1. 2 干熄焦烟气主要污染物及特点烟气中 SO2、烟尘等污染物主要来源:

1) 干熄炉炉顶装入装置装焦作业时产生的 SO2、烟尘( 简称装焦气) 。该部分烟气温度高,且烟气量大,约占干熄焦总烟气量的 50% 左右,烟气量及污染物浓度均随装焦周期性变化,是周期阵发性污染源;

2) 干熄炉

预存段的放散烟气( 简称放散气) ,该部分烟气与干熄焦系统压力、温度、可燃气体成分等因素有关,根据生产系统进行调整。该部分烟气温度高,烟气量相对稳定,含 SO2浓度较高,含尘浓度较低,连续放散;

3) 干熄炉下部振动给料器、旋转密封阀入口及排焦皮带机落料点等的连续排焦烟气( 简称出焦气) 。该部分烟气 SO2浓度很低,粉尘浓度高( 最高可达 50 g /m3) ,温度为常温,连续排烟。烟气中的 SO2、烟尘的特点是来源点多、污染源布置分散,温度和浓度分布不均,随装焦作业变化大,难于控制和收集。

其中放散气主要参数:烟 气 量: 30 000 m3/ h; 烟 气 温 度: 100 ℃ ~135 ℃ ;SO2质量浓度: 2 000 mg /m3~ 3 000 mg / m3; 颗粒物质量浓度: 1 000 mg /m3;气体成分( 体积分数比) : CO2,18% ; O2,< 1% ;CO,< 6% ; H2,< 3% ; N2,75% 。

2 改造的必要性

根据《关于推进实施钢铁行业超低排放的意见》、《临汾市 2019 年钢铁、焦化行业深度减排实施方案》等相关文件的要求,干熄焦生产装置地面除尘站烟囱排 ρ( SO2) ≤30 mg/m3,ρ( 颗粒物) ≤10 mg /m3,目前干熄焦车间地面站烟囱在生产过程中常有超标现象,达不到环保要求标准,需对干熄焦排放烟气进

行达标治理改造。

3 改造目标

1 ) 地面除尘站烟筒 排 放 SO2质 量 浓 度 ≤30 mg / m3。

2) 地面除尘站烟筒排放颗粒物质量浓度 ≤10 mg / m3。

4 技术方案选择

干熄焦出焦气中 SO2浓度低、烟尘浓度高,故无需进入脱硫系统,通过现有烟道,将其引至现有布袋除尘器之前; 装焦气因 SO2小时均值满足排放要求,也保持现状,直接送入地面除尘站处理。放散气烟气量较稳定,且 SO2浓度高,故将其引入脱硫装置进行达标处理,处理完成的烟气再引至现有除尘器前除尘后排放,确保地面站整体烟气达标排放。

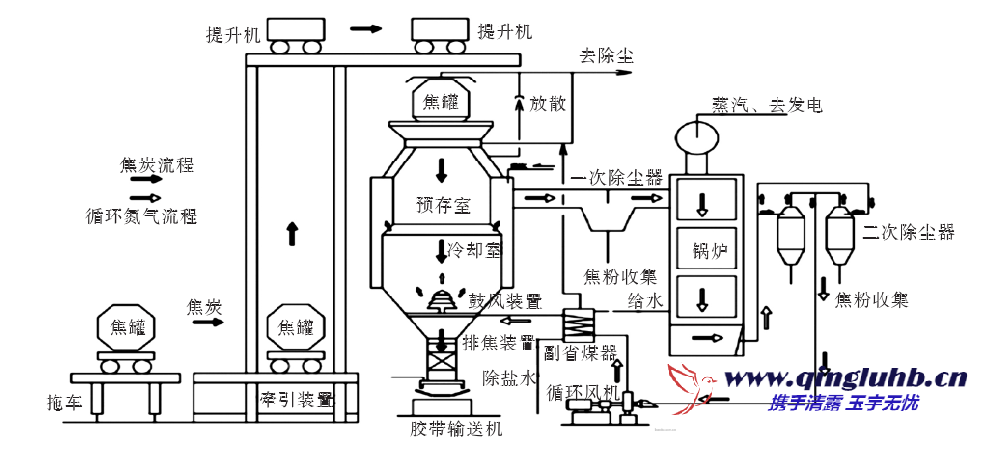

4. 1 全干法移动床活性钙基脱硫( 方案一)

4. 1. 1 工艺流程( 见图 2)

烟气流程: 来自干熄焦预存段放散气首先进入前置除尘器除尘,将含尘质量浓度为 1. 0 g /m3的烟气降到 60 mg /m3,与外供蒸汽( 0. 5 MPa,160 ℃

) 一起进入脱硫反应器入口烟道,烟气继而与蒸汽混合,在静态混合器的扰动下,得以充分混合后,使放散气内含有一定的湿度( 小于饱和湿度) 。从脱硫塔下

部进入脱硫塔,脱硫塔为双层结构,塔内气体侧进侧出,烟气中的二氧化硫在催化剂的作用下和钙基脱硫剂发生中和反应,反应后的净烟气 SO2质量浓度小

于 30 mg/m3,从脱硫塔上部测向排出,再通过增压风机加压后送到原除尘器将烟气粉尘脱到10 mg/m3以下经原引风机排入烟囱。脱硫剂流程: 首先将脱硫催化剂通过提升机装入脱硫剂进料仓,进料仓脱硫剂经进料皮带传送机输送至进料斗提机,然后经料斗提升机输送至脱硫反应塔塔顶料仓,塔顶料仓中的脱硫剂间断补充到脱硫塔内,在塔内脱硫剂和烟气中的二氧化硫进行反应。吸附反应后的催化剂在脱硫塔中利用自身重力自上而下按照一定速度缓慢移动,进入反应塔下部的废脱硫剂储槽。废脱硫剂一分为二,40% 返回脱硫剂进料仓与新鲜催化剂按照一定比例的混合,回到脱硫塔内参与脱硫反应,实现催化剂的充分利用;60% 经出料斗提机直接输出到出料仓,定期外运。

4. 1. 2 移动床烟气脱硫技术的工艺、结构特点

1) 采用专门的烟气移动床脱硫塔,由于脱硫塔内的特殊结构,脱硫塔压差小、脱硫效率高、系统可靠、稳定。

2) 控制简单: 循环移动床干法脱硫技术的工艺控制过程主要通过控制脱硫剂加入量来控制净烟气的二氧化硫含量,不受温度变化和气量变化的影响,操作简单

。

3) 采取流线型的底部进气结构,并配以静态混合器,保证了进入脱硫塔气流分布均匀。

4) 脱硫塔内操作气速没有具体要求。可以满足不同烟气负荷要求。烟气负荷在 10% ~110% 范围内变化,脱硫系统均可正常运行,不影响脱硫效率。

5) 无需防腐: 本工艺不需外加工艺水,整体烟气温度变化不大,在给定烟气温度条件下,出口烟气温度远高于露点温度,因此脱硫塔及下游设备不会产生腐蚀

。

6) 良好的入口烟气 SO2浓度变化适应性: 当烟气的含硫量或要求的脱硫效率发生变化时,无需增加任何工艺设备,仅需要调节脱硫剂的耗量便可以满足更高的脱硫率的要求。

7) 脱硫副产物流动性好,易于处理,脱硫剂利用率高,脱硫副产物排放少。

8) 系统简洁,可靠性高。

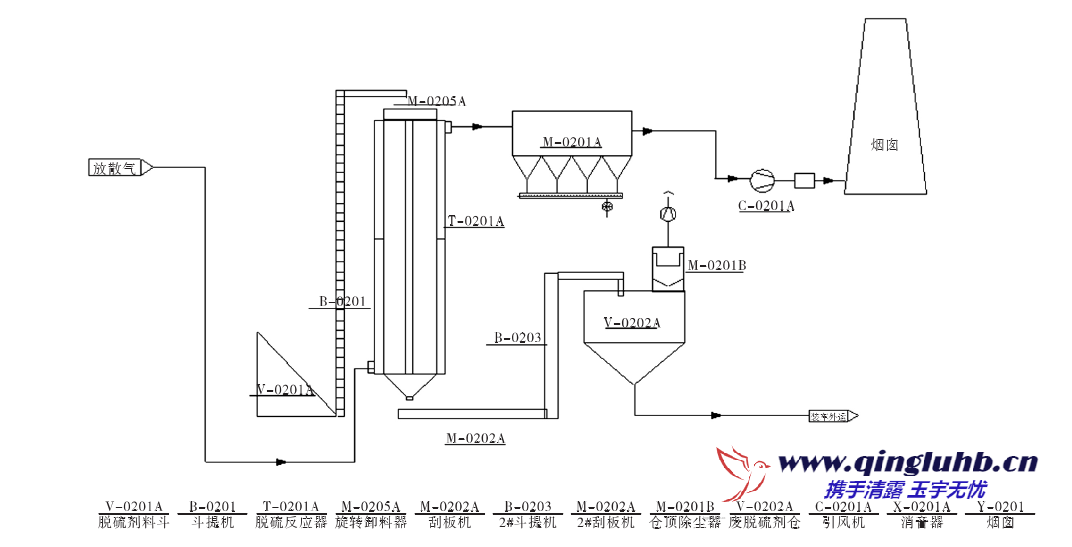

4. 2 CFB

循环流化床半干法脱硫( 方案二)

工艺流程见图 3。

CFB 半干法脱硫工艺含预除尘器烟气流程为: 放散口废气→预除尘器→蒸汽加热器/催化燃烧器→CFB 半干法 脱硫→ 除尘器 → 后续烟气利用装置。脱硫效率

≥98% 以上。半干法兼有干法与湿法的特点,其既具有湿法脱硫反应速度快、脱硫效率高的优点,又具有干法无污水排放、脱硫后产物易于处理的优点。循环悬浮式半干法烟气脱硫技术主要是根据循环流化床理论,采用悬浮方式,使吸收剂在脱硫塔内悬浮、反复循环,与烟气中的 SO2充分接触反应来实现脱硫的一种方法。利用循环悬浮式半干法最大特点和优势是: 可以通过喷水将脱硫塔内温度控制在最佳反应温度下,达到最好的气固紊流混合并不断暴露出未反应

的消石灰的新表面; 同时,通过固体物料的多次循环使脱硫剂具有很长的停留时间,从而大大提高了脱硫剂的利用率和脱硫效率。

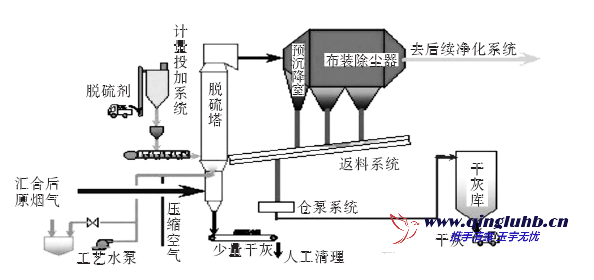

4. 3 SDS 干法脱硫( 方案三)

4. 3. 1 工艺流程

SDS 脱硫工艺含预除尘器烟气流程为: 放散口废气→预除尘器→蒸汽加热器/催化燃烧器→SDS脱硫 → 除 尘 器 → 后 续 烟 气 利 用 装 置 脱 硫 效率≥98%

以上。