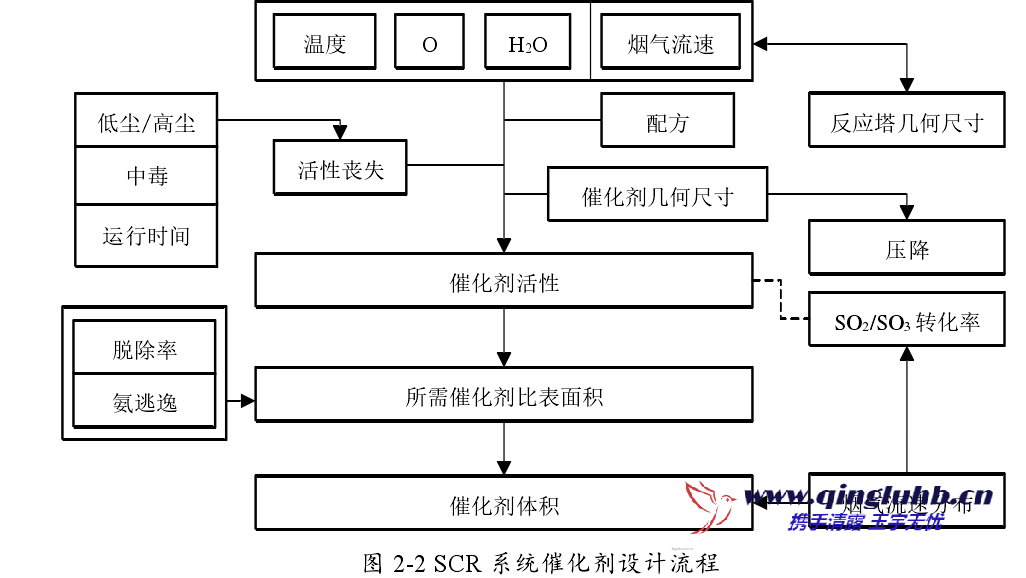

2.1.1 催化剂选型设计

SCR 催化剂选型设计是 SCR 脱硝系统设计的关键环节,主要由烟气参数、灰分组成、设计要求等决定。催化剂选型设计主要包括配方、结构、停留时间或空

间速度、系统压降、SO2 氧化率、氨氮摩尔比、目标脱硝效率等内容。

(1)配方

SCR 催化剂配方是指活性剂、助催剂、载体等成分配比。商业 SCR 催化剂活性剂主要为 V2O5,活性剂对催化反应起决定性作用,催化剂中V2O5 含量的不同使催化剂具有不同的最佳活性温度区间。WO3 或 Mo O3 是常用的催化剂助催剂,助催剂能加强催化剂热稳定性,提高活性、选择性和机械强度。Ti O2

作为载体可以支撑、分散、稳定催化活性物质。根据具体工程项目中烟气的温度、NOx 含量、硫的含量、灰分的大小及 Ca、As 等元素含量等参数的大小,来确定催化剂中各成分含量的配比。

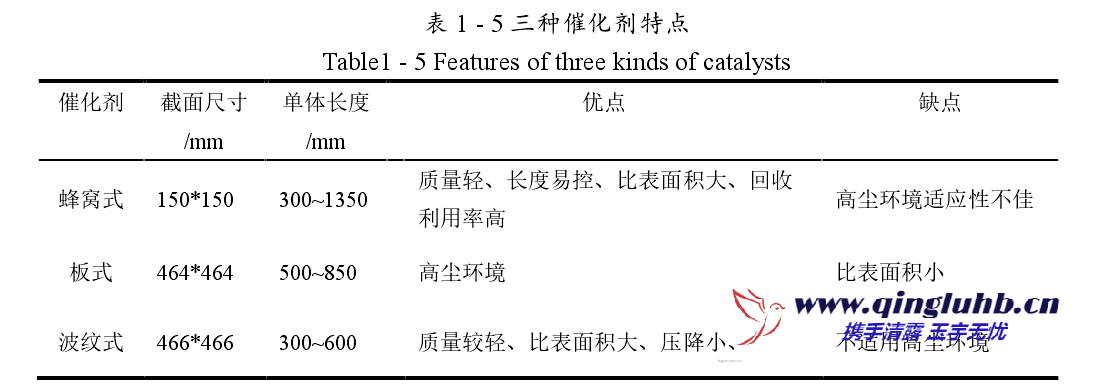

(2)结构

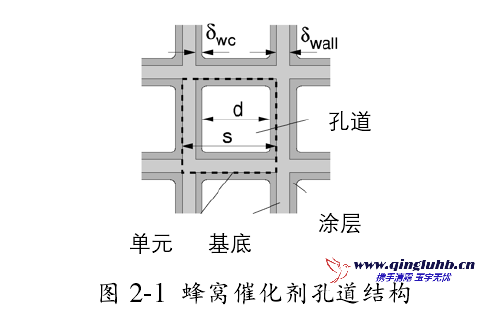

商用蜂窝式催化剂单体截面尺寸一般为 150 mm*150 mm,长度为 500 ~1300 mm。蜂窝孔道可以作为催化剂的基本组成单元,结构参数包括壁厚(δ)、节距(s)、比表面积等。壁厚和节距共同决定了催化剂孔数。根据烟气中飞灰浓度应选取适 当孔数催化剂,飞灰浓度越低,孔数越多,催化剂阻力也越大。

(3)停留时间或空速

通常用空间速度(Space velocity)来衡量催化剂的脱硝反应过程的充分程度。其定义如式(2 - 1):

空速越小反应时间越长。工程上常用的单位为h−1。反应器的空间速度由试验决定。空间速度降低时 NOx 的脱除率上升,即对于给定的烟气流率,催化剂量要增加。

(4)系统压降

SCR 烟气脱硝系统的增加会带来上下游设备压力的变化,进而影响其他设备的运行情况。所以无论是在设计前还是运行后都要考虑 SCR 系统压力的影响。

(5)SO2

氧化率对于实际烟气中含有的 SO2 在脱硝过程中被氧化,SCR 反应器入口氨氮比在 1 以下,氨气理论上会在脱硝反应中反应完全,但由于催化剂老化、中毒或活性温度窗口变化,喷氨不均等造成氨逃逸。还原剂氨会与 SO3 生成硫酸氢铵或硫酸铵。硫酸氢铵黏附在下游设备会造成设备腐蚀。所以要尽量控制 SO2 转化率。

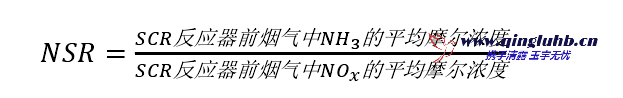

(6)氨氮摩尔比

NSR 氨氮摩尔比定义为:

根据 SCR 反应化学方程式,对于氨参加的还原反应,理论上化学当量比为 1。反应物和脱除的 NOx 量之间有 1:1 线性关系的假设,化学反应速率和烟气中其他与 NH3 反应物质的竞争。实际燃煤锅炉 SCR 烟气脱硝系统中氨氮比选取 1~1.1 之间。

(7)脱硝效率

对于特定的 SCR 脱硝过程,当所选用的催化剂确定时,脱硝效率是氨氮摩尔比、反应时间、反应温度等的函数。

实际上,影响催化剂选型的因素远不止以上几种,SCR 催化剂设计是一种挑战,只有在完整考虑了布置方式、脱硝效率、烟气组分、SO2 氧化控制、催化剂活性、脱硝系统运行情况、以及对其他设备的影响等之后,反复计算调整,才能得到适合的催化剂用量。设计流程如图