1 窑头废气系统工艺状况及改造原因

我集团微山公司 5 000t/d 生产线于 2018 年 5 月投入运行, 回转窑窑头废气采用电除尘器的处理方式,其规格型号为 BS930 34/12.5/3×10/0.4,原设计排放标准为<50mg/m3(标态)。 窑头排风机规格型号为Y4 -73 -14 №31.5F, 处理风量 620 000m3/h, 全 压 为2 000Pa,配用电动机型号为 Y5603-10, 额定功率为560k W。 当地环保部门要求公司实施烟气粉尘治理设施提标改造,确保各烟气粉尘污染物排放浓度限值达到 DB37/2373—2013《山东省建材工业大气污染物排放标准》30mg/m3(标态 )。 2022 年 3~6 月对该除尘系统进行了技术改造, 改造后收尘达到新的排放标准。但运行一段时间后,

发现对旁边的回转窑配套的煤磨及其收尘运行有影响,经过排查分析,找到了原因,通过对中控操作方法进行改进,也解决了存在的问题。

2 除尘器改造方案

2.1 冷却系统方案的选取

电除尘器耐烟气高温设计值是瞬间最高烟气温度 400℃,而改为袋除尘器后,滤袋滤料耐最高烟气温度为 240℃, 余热发电投运时入袋除尘器烟气温度为

110~130℃, 余热发电关闭及回转窑出现窜红料等特殊工况时,入袋除尘器烟气温度会超过滤袋的耐最高温度 240℃,因此电除尘器改袋除尘器后,需要安装烟气冷却系统。 我团新建窑的窑头袋除尘冷却系统全部采用空气冷却器,5 000t/d 生产线窑头空气冷却器配置 20 台 11k W 的冷却风机,总用电负荷

220k W。 空气冷却器及其管路的阻力 500~600Pa。 考虑到现有生产线改造, 空气冷却器加上进出风管道及其输送设施,整套设施占地面积大,空间工艺布置较困难;冷却器安装需土建施工,改造周期长;设备投资相对较高;增加系统阻力及冷却用电负荷;还有一种烟气冷却方案,在篦冷机安装烟气喷雾冷却系统。 考虑到只有在余热发电不开启和回转窑工艺出现故障等特殊工况时,才启用烟气冷却装置,相对回转窑的运转,冷却系统运转率非常低,而且不增加系统阻力,工艺布置容易,投资低。 我们选取在篦冷机采用喷雾冷却系统方案。篦冷机喷雾冷却系统具体工艺设备:设计在篦冷机安装 13 支双流体喷枪

,在二段两侧各安装 2 支,在三段两侧各安装 3 支,在顶部安装 3 支。 当烟气超过设定的温度 140℃时,开启一台水泵,如果温度再高,再开启第二台水泵

,低于 140℃,水泵自动停止。 如果温度超过 170℃时,冷风阀自动打开,并降低窑头排风机的转速,必要时,减少回转窑的台时产量,确保入袋除尘器的烟气温度在滤袋滤料适宜温度范围内。 在篦冷机旁安装一台吹堵风机,窑系统点火后,启动吹堵风机,保护喷枪雾化喷嘴。

2.2 除尘器本体改造方案

1)保留排灰系统、灰斗、进气口、出气口和外壳。2)拆除电场的壳体顶盖、内部振打和灰斗内阻流板等全部构件。3)新安装袋除尘器的工作内容 :①

安装分风板 、喷吹单元;②安装净气箱,使除尘器构成一个整体;③安装出风管及排风阀;④安装滤袋及袋笼;⑤恢复拆除的保温系统。壳体由原电除尘部分壳体和新装入的喷吹单元、净气箱(换袋室)、出风管道、挡风装置等部分组成。 袋除尘器是由若干室组成。 原电除尘器侧板以及新装入的喷吹单元、

挡风装置组成各收尘室。 收尘室上部与净气箱相连,每个净气箱顶部通过排风阀(12 套)与出风管道连接, 除尘器由 12 个收尘室双排列组成收尘整体。

2.3 换袋方式的设计选型

袋除尘器大多采用顶部换袋方式,净气室高度在800mm 左右,这种方式顶部检修门较多。 如果检修门密封维护不好,产生漏风的几率大,有数据统计表明

,顶部换袋结构漏风率有的高达 16%。漏入冷风会使含酸性成分的烟气结露腐蚀笼骨、花板、壳体;漏入雨水会造成糊袋,袋除尘器压差的增高,会导致系统的负压不足,中控操作人员需提高风机转速,加大风机电动机功率,造成能耗升高资源浪费。本方案经论证采用室内换袋的结构,即净气室高度为 3688mm,在内部安装、更换滤袋和袋笼,每个室在侧部有一个双层检修门(自带防雨功能),能保证结构漏风率长期低于 2.5%,特别适应负压工况,

能有效解决漏风、糊袋导致的尾排风机电耗高的问题。

2.4 滤袋和袋笼的选型

余热发电正常运行时,入收尘管道的测点温度为110~130℃。 考虑到开窑余热发电系统未启动和余热发电系统故障停机特殊工况时,入袋除尘器的烟气温

度会升高,采用耐高温 200℃材质为 滤料。 滤袋规格 Φ160mm×7 500mm,数量为 2 640 个。 袋笼选用了快装型两截式袋笼。 笼骨用有机硅防腐喷镀

,以降低湿烟气对袋笼的腐蚀。

2.5 滤袋清灰模式

既可以采用在线清灰,也可以实现离线清灰的模式。 正常运行时一般采用在线清灰模式。 当滤袋压差大时,需要加大清灰频次,则采用离线清灰的模式;

需在线检修时,也采用离线清灰的模式。

2.6 窑头排风机的改造方案

除尘器电改袋后会增加系统阻力,为保证回转窑工艺平衡用风,避免风压不足,对窑头排风机和电动机进行了改造,原风机的土建基础不变,风机壳体进出风管道不变,更换风机转子 1 套。 改造后,风机型号为 Y4 -73 -14 №30F, 处 理 风 量 620 000m3/h, 风 压3 600Pa, 配用电动机型号为 YRKK560-8,

额定功率1 000k W。

2.7 安装一台空压机满足袋除尘器清灰用高压风该公司窑系统原有 3 台空压机,两用一备。 电改袋后,为保证袋除尘器清灰用高压风,及生产其他用风,避免压缩空气不足,平衡用风设计,安装一台型号FHOGD-160 的空压机 , 主机功率 160k W, 排气量27.5m3/min, 排气压力 0.80MPa,与原 3 台空压机

联。

3 制作安装及对接工期

2022 年 3 月,制作非标管道、净气室。 6 月 5 日利用停窑时间进行电除尘器改造,15d 时间拆除、 对接安装完成。 6 月 21 日开窑,收尘系统投入运行。

4 改造后的收尘效果

当地环保局环境监测站对窑头袋除尘器进行了监测,监测结果为 23mg/m3(标态),满足排放标准。

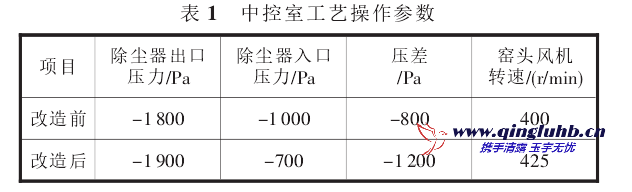

中控室工艺操作参数见表1。

5 运行中所遇问题及采取的措施

5.1 运行中出现的问题

公司停窑检修 ,7 日 17:06 开窑投料,煤磨 18:52 开机,煤磨袋除尘器阻力增大,除尘器前后压差从 2 300Pa 升至 3 400Pa,8 日 1:45~1:59停磨,开磨后,压差又升高至 2 669Pa,3:40~3:50 再次停磨,之后还是因为压差升高,导致 4:25~4:30、6:04~6:25 和 9:10~9:28 停磨。 窑头、 窑尾煤粉仓仓重在减少,分别由 21t 降至 14t、25t 降至 16t,供煤不足面临被迫停窑的状况。

5.2 排查分析原因

经检查发现, 煤磨袋除尘器清灰系统脉冲阀、气缸和电磁阀工作正常,滤袋是此次窑停机后全部更换的新滤袋。 为了加强清灰效果,多开了一台空压机,

提高收尘清灰用压缩空气的压力, 由 0.4MPa 提高至0.55MPa。 开启煤磨后,煤磨袋除尘器收尘压差仍然偏高,在 2 600~3 000Pa。向中控室夜班值班人员了解到,回转窑投料后,由于水位低,供水不足(当地近一年来降水少,干旱缺水,地下水位低),余热发电没能及时开启, 窑头袋除尘器入口烟气温度超过设定 140℃高温, 烟气降温篦冷机喷雾系统按设定程序自动开启,自 20:20 喷雾至 22:20,喷了 60t 水。 煤磨从篦冷机取热风,进入煤磨湿烟气较多

,煤磨袋除尘器滤袋外吸附的煤粉尘不易清掉,滤袋阻力增大,除尘器前后压差高达 2 400~3 000Pa。 煤磨通风不畅,影响煤磨的台时产量。