集气罩是气体净化系统的重要组成部分,用于收集粉尘及污染气体并将其导人通风、净化系统,防止污染物向生产车间及大气扩散。集气罩性能的好坏对整个通风、净化系统的效能及运行成本影响很大。设计合理的集气罩可使系统以较小的排风量获得最佳的控制效果。在控制效果相同的前提下,排风量越大,则整个净化系统越庞大,设备投资、占地面积及运行费用也越大。因此,集气罩在净化系统设计中占有非常重要的位置。

铝熔炼炉侧炉口集气罩的排风量,大多按照《供暖通风设计手册》川(以下简称《手册)))中的伞形罩排风量公式计算。近年来,随着我国铝工业的迅猛发

展,很多企业开始采用大吨位的熔炼炉及保温炉,原来的手工加料和扒渣作业已无法适应工艺要求,基本被机械操作所替代,炉口尺寸越来越大。在实际应用中发现《手册》中的排风量计算公式不适合于宽大炉口集气罩,笔者针对这种情况,在设计}s吨矩形熔炉口集气罩时对排风量的计算方法进行了一些修改。

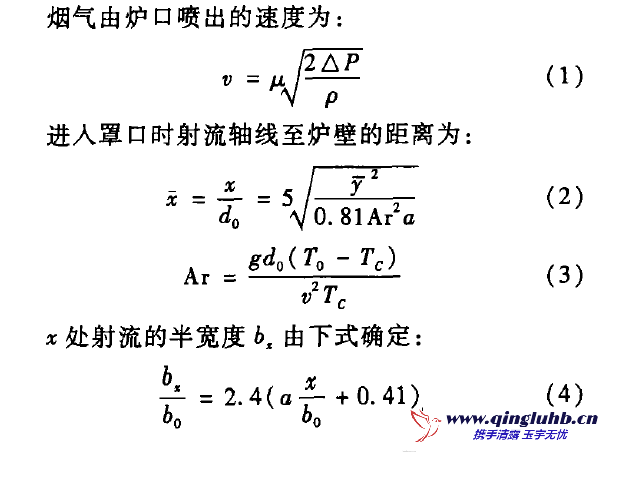

1 75 t燃气熔铝炉主要参数

炉子型式:固定式矩形炉;

原料:80%电解原铝液+20%固体料;

炉子容量:7s t;

炉膛工作温度:‘i iso℃;

铝液出炉温度:700一760℃;

熔化期熔化速率:8 t/h;

燃料:天然气;

燃料低发热值:4. 18 x 8 096 kJ/ m';

燃料最大耗量:620 m'/h;

烧嘴形式:LNOX蓄热式烧嘴2个;

电气控制系纷:采用PLC自动控制,炉膛压力自动控制,炉压控制范围*100 Pa,控制精度土20 Pa(不包括换向时炉压波动);

空气过剩系数:1.05一1.15;

主烟道烟气排放温度:‘250℃;

熔化期单位能耗:,75 m'/t铝;

炉门尺寸:10.5 m(宽)x1.5 m(高);

加料扒渣方式:加料扒渣车;

车间环境温度:27℃。

2炉口集气罩排风量计算方法

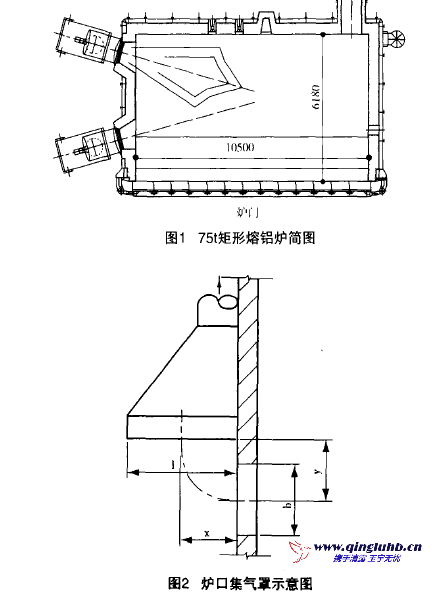

铝熔炼炉侧炉口集气罩排风量,通常采用《供暖通风设计手册》中的有关公式进行计算,简述如下。

以上各式中p,为炉口的流量系数,取o.7s;o尸为炉

内余压,取100 Pa;p为烟气密度,当烟气温度取炉膛温度时}P二1. 293 x 273/( T + 273)二0. 248 kg/m' ; do为炉口当量直径,d。二2abl( a + b ) , a二10. s m,b二1.s m(分别为炉口的宽度和高度);a为气流紊流系数,取o.l;y=y/do,y为排风罩口至炉口轴线的距离,y二b +0. 12s m(按工艺要求定);Ar为阿基米德数;g

=9. 81 m/sZ,重力加速度;To为炉内绝对温度/K; T}为周围空气绝对温度/K;。为由炉口喷出的烟气速度/m"s-';bo=b/2,b为炉口的高度/m}

利用上述公式和数据计算出75 t铝熔炼炉集气罩最小伸出长度l二二+b, = 8. 98 m ;炉口排出的起始烟气量L=a}b}v=1 149 984 m'/h,当烟气温度T=1 150℃时,烟气的质量为Ge = pL = 285 265 kg/h o 为避免集气罩过热,必须吸入周围空气,使温度降低到250 }C o假定空气温度为27℃,混人的空气

量Ge =1 151 293 kg/h。因此,集气罩总风量为Go=GB + G} = 1 436 558 kg/h = 212 8451 m'/h,罩口平均风速。,= 6. 4 m/s o

当空气过剩系数。=I时}2} , 1 m,天然气燃烧产生的烟气量为10.5 m'。熔炼炉燃料(天然气)最大耗量为620 m'/h,所产生的最大烟气量为L = 6 510

m'/ho 从以上计算结果可以看出,按《手册》计算出的炉口集气罩的烟气排放量远远大于实际产生的烟气量,计算结果严重失真。

3.1炉内余压

炉内余压是烟气流出的动力。按照上述计算,炉内余压为100 Pa时,烟气由炉口喷出的速度为21. 3m/s;进人罩口时,射流轴线至炉壁的距离为6. 65 m,

炉口排出的起始烟气量为2 l28 451 m'/h,远远大于熔炼时燃烧所产生的最大烟气量6 510 m'/h,更何况炉门开启时,烧嘴已停止工作。即使将炉内余压调整为0. 5 Pa,按上述公式计算的炉口喷出速度达1.31 m/s,进人罩口时射流轴线至炉壁的距离为0.88 m,炉口排出的起始烟气量为91 783 m'/h,也远大于燃料燃烧所产生的最大烟气量。炉门开启时,炉膛大面积与大气相通,炉内压力应接近于零。如将炉内压力调为零,本计算方法也就失去前提,炉内烟气也就失去动力,不会向外流出,而实际情况是炉内烟气向外流出。因此判断,即使炉内余压确定不当,最多也只能分担计算结果失真的部分原因。

3. 2炉口当量直径

笔者曾对宽大炉口烟气(炉内产生大量黑烟时)进行了仔细观察,发现烟气确实是由炉内向外流出,但并非满口流,仅占炉口高度的1乃一1/2(上半部),

出流面积也仅占炉口面积的1/3一1/2。通过简单的模拟试验,发现炉口下半部不仅不向外流出烟气,炉外空气反而流向炉内。因此判断,按照炉口当量直径

计算出流面积必将导致计算结果失真。

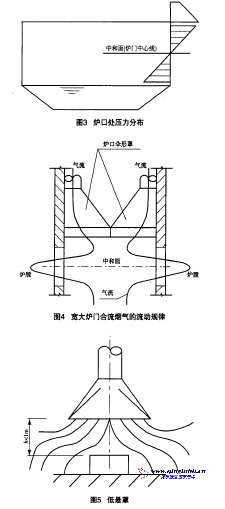

3. 3炉口压力分布

由以上分析联想到热压作用下车间自然通风的概念,炉门开启时的炉膛就如同一个散热强度很大的侧开大窗的车间。在炉内烟气产生量不很大的情况

下,炉口处压力分布应如图3所示。可以看出,空气由炉口下半部流人炉膛,在炉内被加热后随同炉内产生的烟气由炉口上半部流出,烟气流动的动力并非炉

膛压力,流出烟气温度也不是炉膛温度,烟气流出面积更不能按照炉口当量直径来确定。如仍按照《手册》所提供的方法进行计算,就必须调整炉内计算压

力、烟气温度及烟气流出面积,但炉内计算压力和烟气温度无法确定。

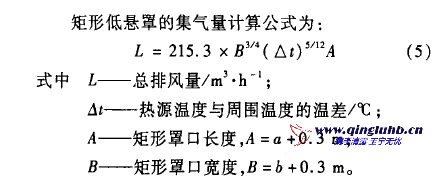

4计算方法的修正

根据距有害物源距离的不同,集气罩可分为低悬罩和高悬罩,小于1 m的为低悬罩,大于1 m的为高悬罩。75 t熔铝炉的2个相向对称的宽大炉门合流烟气的流动规律(图4)与低悬罩(图5)相似(除热源位置不同外),因此实际设计时,笔者改用《手册》中低悬罩与炉口伞形罩相结合的计算方法,罩宽度按炉门高度考虑。

经计算,低悬罩的排风量为95 022 m'/h;罩口平均风速为1.357 8 m/so炉口伞形罩排风量为低悬罩排风量的一半,即单个炉口伞形罩的排风量为47 516

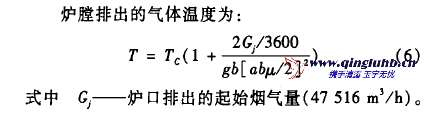

m'/ho 公式(5)没有考虑炉膛排烟温度。烟气温度,可以根据由(5)式计算出的排风量,再按热压的计算公式计算空气经炉膛后的温度及产生的热压,最后按炉口伞形罩的方法计算出流压力及速度等。注意,此时出流面积仅为炉口卜半部的面积。

经计算,炉膛排气温度为503.6 K(230.6℃);炉膛排烟余压△尸为1. 7 Pa;罩口至炉口轴线的距离Y为0. 5 m;进人罩口时射流轴线至炉壁的距离x为0. 93 m;烟气由炉口喷出速度。为1. 68 m/s;罩口最小伸出长度L为1. 52 m;考虑吸人周围空气,罩内烟气温度按炉膛排出温度(摄氏度)的0. 8倍计,排烟罩总风量43 035 kg/h(55 777 m'/h);罩口平均风速:,为0. 9 m/s。笔者在实际工程设计中按此计算结果选用设备,实际使用效果良好。