1 蓄热焚烧与蓄热催化氧化焚烧流程

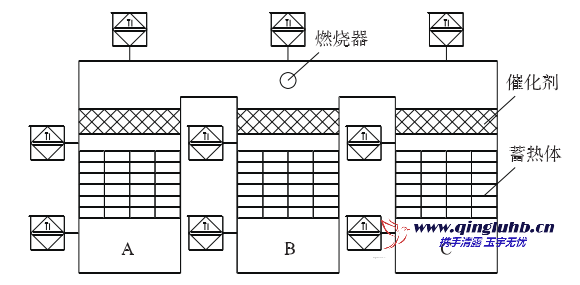

三塔 RCO 与三塔 RTO 整体流程相似,不同之处在于是否填装催化剂以及运行温度水平( RCO 运行温度 250 ~ 350 ℃; RTO 运行温度 850 ~ 900 ℃) ,三塔 RTO 在每个蓄热室的蓄热体上部填装催化剂即转换为三塔 RCO。RCO系统见图 1。

初始状态废气从 A 室进入,催化氧化处理后通过 B 室排出,同时 C 室执行反吹动作; 在一个切换周期后,废气从B 室进入,催化氧化处理后通过C室排出,同时 A 室执行反吹动作; 在下一个切换周期后,废气从C 室进入,催化氧化处理后通过 A 室排出,同时 B 室执行反吹动作; 下一个切换周期后循环至初始状态。

催化剂床层布置于蓄热体床层上部,并通过格栅板与蓄热体分层,留有空间监测催化剂入口处温度; 燃烧器布置于顶部炉膛侧墙中间位置; 在蓄热催化氧化炉内部设置 3 组( 共 9 支)热电偶,分别监测蓄热室底部温度、催化剂入口处温度、炉膛温度,炉膛温度参与控制、联锁,催化剂入口处温度参与联锁,在温度达到催化剂中毒温度前联锁停车。在催化剂中毒失效或达到使用寿命失效后,将催化剂以及催化剂支撑取出并局部重新保温后即可实现从 RCO 切换到 RTO

模式运行。

2 工程应用实例

20 万 t / a EO 装置生产过程中会产生一股CO2废气,废气量 8 820 m3/ h,其中含有微量的有机污染物,非甲烷总烃质量浓度理论数据为250 mg /m3,直

接排放无法满足 GB 31571—2015《石油化学工业污染物排放标准》中对非甲烷总烃的排放要求。针对该股废气,在工程实践案例中选用蓄热催化氧化焚烧(

RCO) 炉型对其进行处理。选用 3G 烧嘴用于初期升温以及运行过程中的补燃; 选用陶瓷载体贵金属催化剂,提高反应速率,并在更短的停留时间内发生无焰燃烧反应。理论运行温度250 ~300 ℃,运行温度低意味着未给 NOx的生成提供条件,不会因焚烧处理 VOCs 带来二次污染。该蓄热催化氧化炉其他设计参数均按照 850 ℃ 进行,包括衬里材料以及衬里厚度的选型、蓄热体填充量的计算、炉膛容积的校核等。在催化剂达到使用寿命后,可以局部调整氧化炉内部结构,切换至 RTO 模式运行,包括催化剂及其支撑结构的拆除、燃烧器出口处护火筒的拆除等。国内近几年应用 RCO 方式处理VOCs 中出现的主要问题是于燃烧器处火焰对催化剂的直接辐射导致催化剂容易超温中毒失效。前期经过多方考察讨论,通过数值模拟计算,得到了造成该短板的主要原因。由于三塔蓄热炉处理小风量废气时受功率的限制,只能布置单台燃烧器,考虑炉膛温度场均匀分布,燃烧器需布置于炉膛侧墙中间位置。该结构导致中间蓄热室内催化剂上方受火焰直接热辐射作用,一段时间后催化剂局部超温中毒,致其失效,造成工程应用失败。针对上述失败原因,在设计过程中,调整燃烧器出口结构并结合数值模拟结果,在燃烧器出口处增设护火筒,有助于阻隔火焰对催化剂的直接热辐射作用。

1) RCO 焚烧处理方式综合了催化氧化焚烧法催化氧化反应温度低与蓄热焚烧法蓄热式回收热能等优势,具有启炉速度快、反应温度低、节能效果好等特点。

2) 在燃烧器出口处增设护火筒,并在护火筒顶部 80°范围内开一定数量规格的圆孔可以避免催化剂超温中毒失效,并能够实现连续稳定运行。