蒸发系统加热器为固定

管板 、单管程结构 ,首台加热器管程和壳程材质均为316L 不锈钢 。 管程内介质为经氨水洗涤烟气浓缩形成的硫酸铵浆液 ,壳程介质为压力 0 .6 MPa 的加热蒸 汽 。 加 热 器 管 子 总 数 143 根 ,管 子 规 格饱 32 mm × 2 mm ,加热器总换热面积为 100 m2。该加热器投用后连续使用不到 3 个月即出现加热管束大面积腐蚀泄漏 ,为维持生产不断停工堵管 ,运行 4 个月时堵管率达 31 .5% 。 初步分析认为管束损坏主要原因为硫酸铵浆液中氯离子质量浓度偏高(Cl

‐ 质量浓度为 9 822 .5 mg/L)造成的腐蚀 。

借鉴类似装置蒸发加热器材质选择经验,将换热管材质更换为钛管 ,牌号 TA2 ,外壳仍为 316L不锈钢 ,其它参数未变 ,投用后累计使用不到 8 个月 ,加热器管束再次发生泄漏 。 检查发现管内壁发亮 ,有明显的冲刷磨损痕迹 ,个别换热管有明显的划迹 。 此外 ,发现部分管子与管板之间连接焊缝的高度明显降低 ,管头伸出 0 .5 ~ 1 .0 cm 。 分析认为管束损坏的原因除了冲刷磨损,还与因管程与壳程材质膨胀系数不同而引起的膨胀问题有关。 为保证该装置的连续可靠运行 ,对结晶蒸发系统进行了优化改造 ,文中介绍其改造情况 。

1 结晶蒸发系统工艺简介

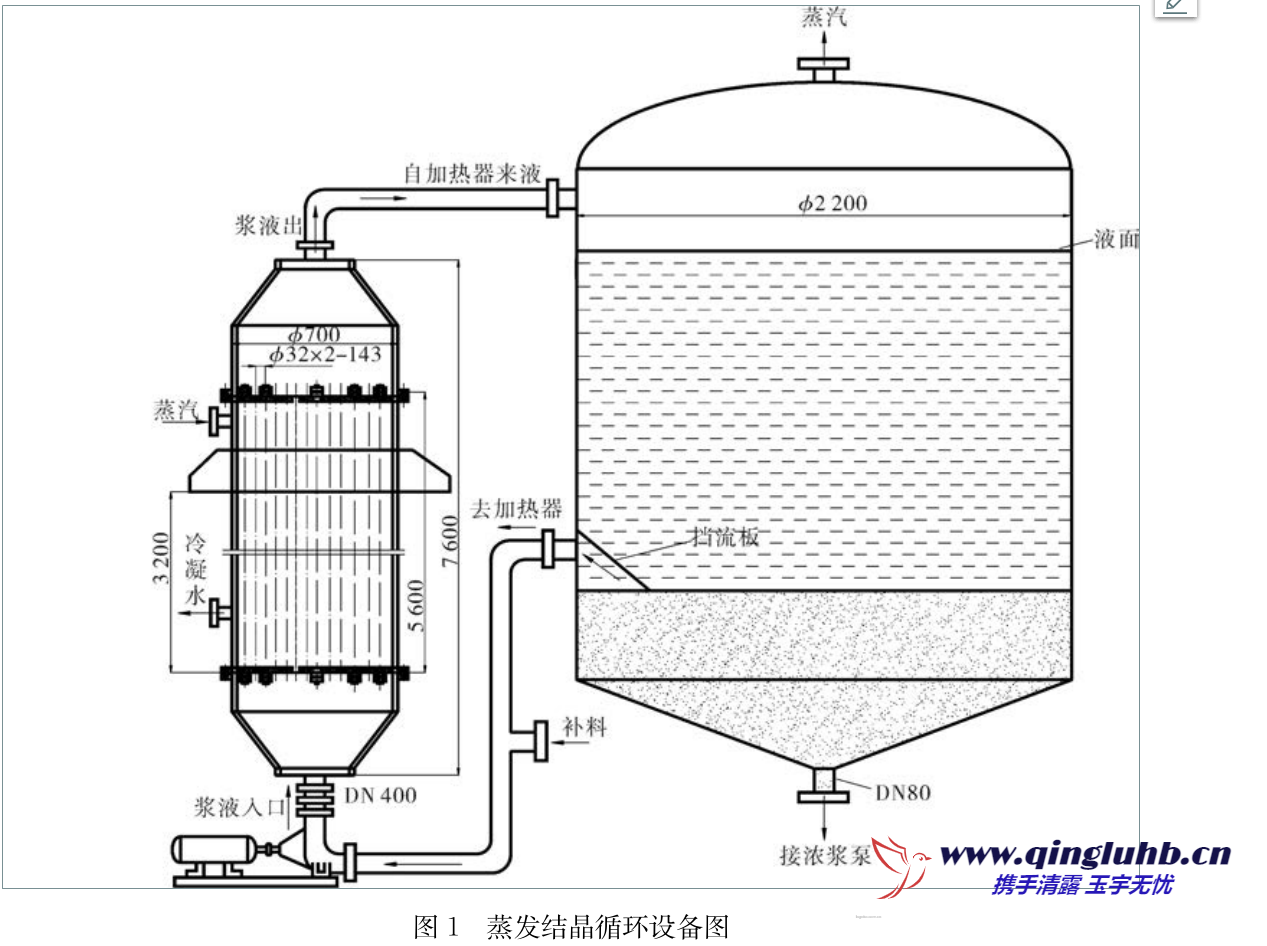

由浓浆泵从浓浆罐输出的硫酸铵浆液 ,进强制循环泵的入口和结晶器出来的液体混合 ,经蒸发循环泵送入蒸发加热器 。 硫酸铵浆液经过蒸发加热器壳程 180 ℃ 左右温度的蒸汽间接加热 ,吸收热量后温度升到108 ℃ ,然后进入结晶器的闪蒸室 ,进入结晶器中的硫酸铵浆液被送至液体表层 ,由于设备内为负压 ,部分水瞬间产生蒸发成为蒸汽后由顶部出口排出再利用 ,没有蒸发的物料流向结晶器底部 ,结晶器中下部挡板将将结晶器分隔为晶体生长区和澄清区 。 澄清区的物料和母液在蒸发循环泵入口混合后经泵输送到加热器循环加热 。 结晶器内的物料经养晶区后晶体颗粒很快长大 ,大颗粒晶体沉降速度大于悬浮速度 ,在结晶器的底部会形成一个悬浮密度稳定的晶浆区 ,通过密度的控制 ,利用浓浆泵将含晶体 30% ~ 40% 的晶浆送往旋流器进一步脱水分离后进入离心机进行分离 、干燥 ,得到颗粒较大的硫酸铵晶体 。 蒸发结晶循环设备图见图 1 。

2 加热器损坏原因分析

2 .1 循环浆液含固磨损

蒸发循环泵从蒸发结晶器的取料点位于硫酸铵晶体密集区附近 ,蒸发结晶器中硫酸铵晶体在蒸发循环泵的抽吸扰动作用下部分进入加热器 ,硫酸铵结晶颗粒在循环浆液高流速携带下对管束进行长期冲刷磨损 ,造成加热器焊缝 、管束磨损严重。

2 .2 管内流速过快

最初加热器的换热管尺寸为 饱32 mm × 2 mm ,共有143 根管子 ,蒸发循环泵流量为 1 290 m3/h ,据此计算其流速为 2 .93 m/s 。 而查阅有关文献资料,此种生产工艺设计流速一般应控制在 1 ~1 .6 m/s 。 因此加热器的换热管内设计流速过快 ,在高流速的作用下 ,硫酸铵结晶颗粒的动量得到

大提高 ,其对管壁的冲击也得到了很大的加强 ,造成管线磨损加速 。

2 .3 蒸发结晶器内固液分离不彻底

蒸发结晶器内固 、液 、气三相形成复杂流场 ,对于液体表层 ,由于设备内为负压 ,部分水分瞬间产生蒸发成为蒸汽后由顶部出口排出 ,而过饱和产生的硫酸铵晶体相互撞击形成大颗粒 ,向底部移动 ,产生结晶器侧底部液相的循环流 。 蒸发结晶器内晶体浓度较高的晶浆区总会有少量硫酸铵固体颗粒被抽吸

到蒸发加热器 ,由于加热器管束入口属紊流区 ,固体颗粒对加热管束入口产生冲刷,而钛合金质地较软 ,容易磨损减薄 。

2 .4 蒸发加热器管 、壳程膨胀量存在差别

多次检查发现部分进 、出口管与管板的连接焊缝被腐蚀 ,同时发现管束伸出管板 0 .5 ~ 1 .0 cm ,判断是管束材质 TA2 膨胀系数与壳体材质 316L 的

膨胀系数不同所致。

3 蒸发结晶系统改造

3 .1 蒸发加热器

(1)为解决蒸发加热器流速太大的问题 ,在保持换热面积 100 m2不变情况下将蒸发加热器壳体直径由 饱 700 mm 增加至 饱 800 mm(材质仍为 316L) ,换热管规格由 饱 32 mm × 2 mm 改为 饱 38 mm ×2 .5 mm(材质 TA2) ,改造后计算流速由 2 .93 m/s降至 1 .6 m/s 。

(2)为消除管壳程膨胀量不等问题 ,在蒸发加热器壳体增加双波膨胀节 。(3)为减少蒸发加热器入口紊流区浆液携带的固体颗粒对管束入口段的冲刷磨损 ,在加热器入口段增加防磨套管束 ,套管尺寸 饱 32 mm × 3 mm(材质 TA2) ,承插到管束内 4 cm ,防磨套管束独立管板 ,两管板用钛合金螺栓连接在一起 。

3 .2 结晶器

(1)将蒸发结晶器底部扩为 DN400 的管线并向下延伸 ,延伸的长度直到结晶排出泵入口 ,长度约4 .5 m ,以增大晶粒沉降区空间 。 同时在底部使用弹簧支撑 ,确保管线受热后正常膨胀 ,所有管线上的阀门靠近根部 。 结晶排出泵取料从延长管线的中下部取料 ,泵出口增加回流到延长线的底部 ,保持浆液能够不断的悬浮流动 ,防止硫酸铵沉降过程中出现堆积。

(2)将结晶器上稀液出口提高 800 mm ,使其远离晶粒区 ,最大限度减少硫酸铵固体颗粒携带 ,避免固体颗粒对蒸发加热器管束磨损 。

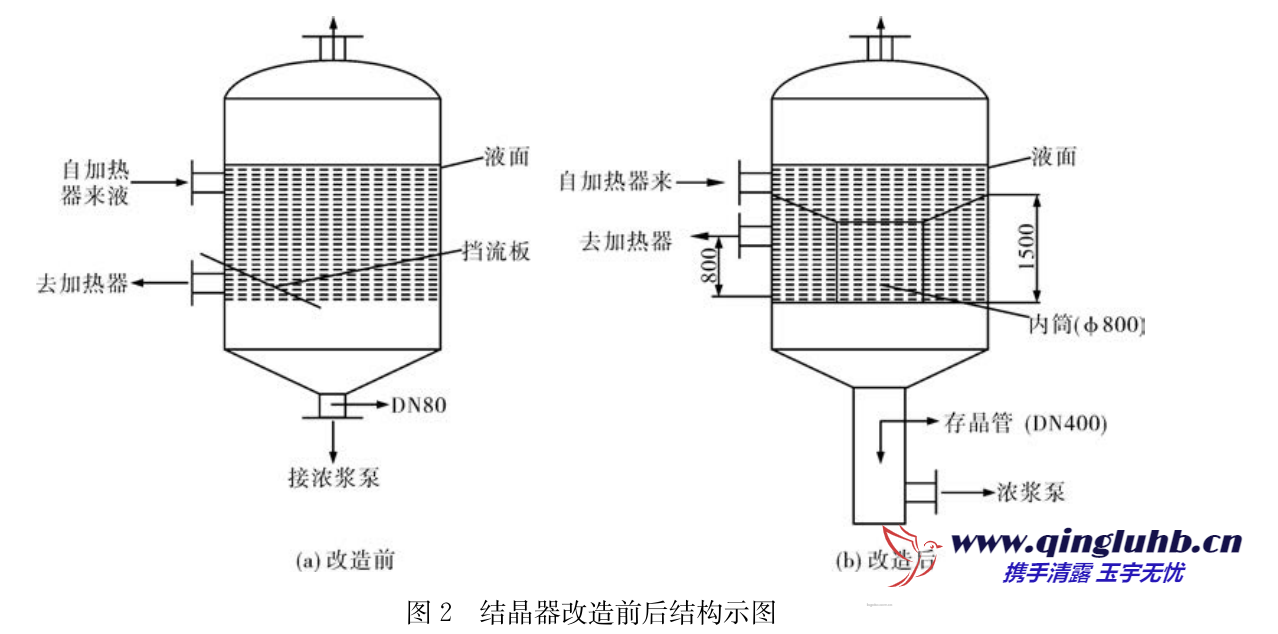

(3)割除挡流板 ,新增设内导流筒将进 、出口分割开来 ,形成沉降段 ,延长结晶区 ,以避免回流的扰动将部分固体颗粒送到稀液取出口 。 内导流筒为直径 饱 1 000 mm 、长度 1 500 mm 锥段与筒壁夹角 45° ,总高 2 200 mm 。 结晶器改造前后结构见图 2 。

4 改造后运行情况及建议

改造后对主要参数进行严格控制 ,累计正常生产 10 个月 。 从本周期蒸发加热器的使用情况看 ,2012 年进行的改进是积极有效的 ,起到了提高装置运行可靠性的作用 ,但设备整体还存在不足 ,主要还存在以下几个方面的问题 。

(1)加热器换热管材质采用 TA2 能有效对抗硫酸铵浆液中高氯离子浓度的腐蚀 ,但 TA2 材质本身较软 ,耐冲刷磨损的能力较差 。 此外 TA2 材质耐还原性盐的腐蚀能力较差 ,而硫酸铵浆液中含有一定量的亚硫酸盐 ,会对 TA2 产生一定的腐蚀。

(2)蒸发结晶循环系统的补料口位置设计不合理 ,有可能将硫酸铵固体颗粒送入加热器 ,由于从塔内取出的接近饱和的硫酸铵溶液温度在 50 ℃ 左右 ,在浓浆罐内储存一段时间后才送入蒸发循环系统 ,此过程温降较大 ,此时硫酸铵溶液中已含有结晶出的固体颗粒 。

(3)受现场空间所限 ,改造后加热器内浆液循环流速还是偏高 ,1 .6 m/s 的流速接近设计上限 。建议重新设计 1 台加热器 ,加热器材质选用双相不锈钢 。 从工艺上考虑将蒸发结晶循环系统的补料口位置进行改进 。