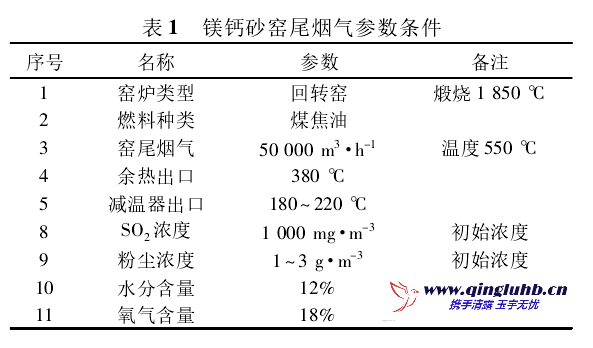

单套回转窑系统配置一套 SDS 脱硫反应器装置,脱硫装置的窑尾烟气处理能力达到60 000 m3/ h,按照 120%满负荷进行设计。镁钙砂回转窑窑尾烟气经净化处理后的二氧化硫排放浓度不高于 35 mg /m3,粉

尘浓度不大于10 mg /m3,满足超低排放要求。

脱硫设备组成如下。( 1) 高效研磨系统: 碳酸氢钠储仓、星型给料器、中间粉仓、螺旋输送计量装置、高效研磨器、离心风机、气力输送管道等;( 2) 脱硫烟气系统: 烟道、文丘里喷射段、导流板、脱硫反应器、

布袋除尘器等;( 3) 碳酸氢钠喷射装置: 喷射器、均布器;( 4) 压缩空气系统: 压缩空气管道、减压阀、阀门等;( 5) 烟道、布袋除尘器、灰斗、气力输灰管路、储灰仓等;( 6) 仪表组件: 观察窗、塔进口温度计、塔进口

压力变送器、塔出口温度计、塔出口压力变送器、塔进口 SO2监测仪表、布袋除尘器出口 SO2监测仪表、布袋除尘器出口粉尘浓度监测仪表等。SDS 干法烟气脱硫系统中所用的脱硫剂原料为进料粒度 < 10mm 的碳酸氢钠颗粒料,由计量给料机定量送入超细粉磨机的主机腔进行研磨,主机腔内安装在转盘上的磨辊绕中心轴旋转,在离心力的作用下磨辊水平向外摆动,从而使磨辊压紧磨环,磨辊同时绕磨辊销自转; 物料通过磨辊与磨环之间的间隙,因磨辊的滚碾而达到粉碎和研磨作用,一次性加工成 < 10 μm 的微粉( 通过率 97% ) ,且其中小于3 μm 的细粉占 40% 左右,比表面积大。系统运行过程中的脱硫剂用量为 150kg /h,脱硫剂的过量系数为 1. 05。脱硫后粉状颗粒产物随气流进入超净布袋除尘器进一步脱硫和除尘,烟气和脱硫剂超细粉的速度降低到 0. 7 m/min 以下。在布袋除尘器内,吸附在滤料表面的脱硫剂继续同烟气中的酸性物质发生反应,烟气中的酸性物质含量进一步降低。最后,经过布袋除尘过滤后的净烟气被引风机引出,送入烟囱排放。

4 运行效果分析

4. 1

烟气温度对脱硫的影响在窑尾烟气脱硫过程中,烟气温度是一个重要的影响因素。一般情况下,碳酸氢钠在150 ℃以上开始逐渐分解,生成碳酸钠、二氧化碳和水,270 ℃ 时完全分解,烟气温度在 140 ℃ 和

250 ℃ 窗口区间具有高度活性,通常略微过量的碳酸氢钠就能自发完全地与烟气中的酸性污染物进行化学反应。当窑尾烟气温度上升到 140 ℃ 以上时,脱硫效率达到96% ; 烟气温度在200 ℃ 左右时,脱硫效率达 到97% 以上; 当温度小于140 ℃ ,脱硫效率下降明显,仅 80% 左右。温度引起脱硫效果不同的原因主要是: 高温可以使碳酸氢钠细颗粒粉加热激活,发生爆米花效应的爆涨,体积增大,生成活性强的像海绵一样的多孔结构,同时分解成 Na2CO3、CO2和水,具有很高的反应活 性和吸附 活性。新产 生的碳 酸 钠在生成瞬间有较高的反应活性,可以高效的吸收烟气中的SO2、HCl 等酸性气体,提高脱硫效率。